Kanban – ¿qué es? El principio de lean manufacturing

Kanban – ¿qué es? ¿Cuánta información interesante contiene el mapa kanban y qué función cumple el método en la producción? En este artículo, explicaremos en detalle las reglas para el uso efectivo de kanban, y también daremos una descripción vívida del esquema de usar los mapas correspondientes para un ejemplo específico. Además, después de familiarizarse con el material, descubrirá por qué se necesita el tablero kanban, en qué áreas, además de la producción, es conveniente aplicar este método, y lo que puede servir como una buena alternativa a él.

La esencia del concepto y las principales características del método

Hoy en día, se puede observar una tendencia brillante para aumentar el costo de almacenar las existencias, que es la principal razón para la formación de complejos de gestión "instantánea" de ellos, que incluye el sistema kanban. En japonés, "kanban" significa "etiqueta", "insignia". Este término sirve como un método de informar, a través del cual se da permiso o una indicación de la producción o exclusión (transferencia) de un producto en un sistema de tracción.

La variante presentada de entrega de información permite gestionar completamente las líneas de producción lean mediante tarjetas de información para transferir un determinado orden de fabricación con paso posterior al anterior.

El desarrollador de este sistema productivo es Toyota Motors, lo que explica la idea presentada como uno de los primeros intentos de implementar el método "justo a tiempo". De acuerdo con el sistema kanban, la producción se realiza de acuerdo con la siguiente regla: los departamentos de la empresa se suministran con recursos en una cantidad específica y en un período claramente definido necesario para el cumplimiento de la orden.

Detalles del Proceso

El esquema del método presentado es extremadamente simple, sin embargo tiene un efecto muy efectivo en la organización del proceso de producción. Después de suministrar las unidades empresariales en términos de recursos, se realiza un cálculo detallado de la cantidad de trabajo en curso, que debe proceder directamente de la penúltima etapa (la orden del producto acabado, respectivamente, es la etapa final del proceso). Del mismo modo, desde la penúltima etapa, se solicita la etapa previa para un volumen específico de productos semiacabados.

Así, la escala de producción en una determinada área se forma de acuerdo con las necesidades de la siguiente etapa de producción. Es lógico que entre las dos etapas del proceso de producción, situado en el barrio, se establezca un doble tipo de conexión:

- A partir de la n-ésima etapa, se solicita la cantidad requerida de trabajo en progreso ("tirada") por n-1.

- A partir de la n-ésima etapa, los n-ésimo recursos se dirigen a los recursos materiales en el volumen requerido.

Herramientas de comunicación

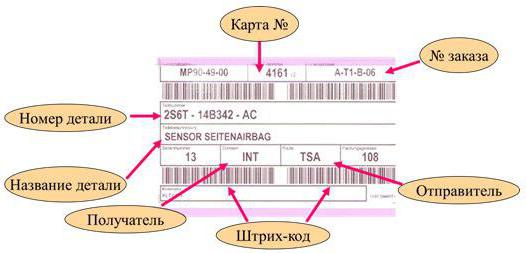

Para entender mejor, kanban – lo que es, debe entenderse que las tarjetas de información especial se utilizan en este sistema para transferir información, que se clasifican en dos grupos:

- Herramientas que son directamente relevantes para la orden de producción. En tales tarjetas, se indica en primer lugar el número de piezas que deben producirse en la etapa anterior del proceso de producción. Se envían de la etapa n-ésima de producción a la etapa n-1 y sirven como la principal razón para desarrollar el programa de producción de estos sitios.

- Las herramientas de selección contienen información sobre la cantidad de recursos materiales requeridos (productos semielaborados, materiales, partes, etc.) que deben tomarse en la etapa anterior de montaje. Tales tarjetas muestran el volumen del recurso, de hecho recibido por la n-ésima etapa del proceso de producción desde n-1-st.

Es importante señalar que las tarjetas pueden circular no sólo con respecto a la infraestructura interna de la empresa, sino también entre sus sucursales o corporaciones que apoyan la cooperación.

Métodos eficaces de usar kanban – ¿qué es?

Taiichi Ono, presidente de Toyota Motor Corporation, ha desarrollado un conjunto de principios que hacen posible el uso de tarjetas kanban con la máxima eficiencia:

- La operación posterior con respecto a las actividades de producción elimina la cantidad de detalle indicado por la tarjeta de la operación anterior.

- La operación de producción en el frente se realiza de acuerdo con la creación de partes en la cantidad y secuencia que se indica en la tarjeta específica.

- No hay tales detalles que se pueden crear sin una tarjeta. Esta disposición permite garantizar una reducción de la sobreproducción, así como un exceso de movimiento de los productos. Así, el volumen de tarjetas en circulación es equivalente al número máximo de acciones.

- Una tarjeta es una orden para la producción de un producto (el producto en cualquier caso se adjunta a la tarjeta correspondiente).

- Las piezas que tienen un defecto no se pueden transferir a un proceso posterior. Esta disposición permite fabricar productos lo más libre de defectos posible.

- Reducir el número de tarjetas aumenta el nivel de su sensibilidad. Por lo tanto, fuera de los problemas existentes están surgiendo y el control efectivo se está llevando a cabo con respecto a las poblaciones.

Características de la aplicación de tarjetas

Como resultó, la gestión de kanban se lleva a cabo de acuerdo con un cierto esquema, que implica el uso de tarjetas especiales. Por lo tanto, en el curso de su aplicación, los requisitos de visibilidad absoluta y seguridad definitiva del sistema en cuestión deben ser plenamente implementados: la pérdida de tarjetas, así como su mezcla, está completamente excluida.

Los especialistas han desarrollado una herramienta eficaz que permite dar la máxima productividad al sistema kanban. El consejo de este método sirve como un lugar para recoger las tarjetas activas, porque tan a menudo en los empleados del lugar de trabajo utilizan varias herramientas diferentes. Por lo tanto, las tarjetas que se quedan con el fabricante se colocan en el tablero de control. Y cuando las nuevas herramientas de tarjetas recibidas llegan al campo de "lanzamiento", el conjunto completo de tarjetas del número de parte correspondiente se transfiere para el proceso de producción adicional.

Ventajas de usar el método kanban – ¿qué es?

Las empresas que utilizan el sistema CANBAN reciben diariamente suministros de recursos materiales (ya menudo varias veces durante el día). Esto le permite actualizar completamente las existencias de producción aproximadamente de 100 a 300 veces al año. Si compara kanban con sistemas como MRP o MAP, entonces en el caso bajo consideración una actualización es aproximadamente 10 veces más frecuente.

Ejemplos adecuados para evaluar el método kanban son ejemplos que revelan su superioridad absoluta sobre otros, menos productivos. Por lo tanto, la empresa Toyota Motors en uno de un conjunto de sitios de fabricación en 1976 suministró recursos tres veces al día, y en 1983 – ya cada diez minutos.

A menudo kanbans se utilizan en el trabajo con supermercados (especialmente formado para esta población). Por lo tanto, el consumidor envía a la selección de kanban de supermercado, que indica, como se indicó anteriormente, el volumen del producto, y el supermercado le da un número determinado de productos. Al mismo tiempo, el supermercado envía una oferta kanban hacia el proveedor, después de lo cual el proveedor transfiere los productos al supermercado.

Elementos fundamentales del método

Los componentes más importantes del sistema kanban son los siguientes:

- Complejo de información, que contiene en su estructura no sólo tarjetas, sino también gráficos de producción, transporte o suministro, así como mapas tecnológicos.

- El complejo, que está directamente relacionado con el control sobre las necesidades y la rotación del personal de una manera profesional.

- Complejo que permite implementar un control de calidad universal (TQM) y selectivo ("Jidoka").

- Complejo, que realiza la igualación absoluta de la producción.

Los elementos presentados utilizados en el agregado permiten alcanzar el ciclo de producción más corto, un alto nivel de rotación de activos (incluidos los inventarios), y también excluir o minimizar los costos de almacenar tanto la producción como las existencias de productos básicos y, por supuesto, alcanzar los niveles más altos Calidad del producto en cada etapa del proceso de producción.

Las desventajas del sistema y los resultados de su aplicación

Como cualquier desarrollo, el sistema "justo a tiempo" está dotado de algunas desventajas. En primer lugar, es la complejidad de organizar un alto nivel de coherencia entre las etapas de producción de un producto en particular.

En segundo lugar – un riesgo significativo de interrupción del proceso de producción, respectivamente, y la venta de productos. Sin embargo, un análisis detallado de la práctica mundial con respecto a la aplicación del método considerado mostró que el sistema presentado permite reducir a la mitad las reservas de producción y las materias primas un 8%, con una aceleración significativa del volumen de negocios de los activos circulantes y, por supuesto,

Es importante señalar que el uso de kanbans no termina en los procesos de producción. Por lo tanto, el sistema se utiliza activamente en la oficina y las actividades del proyecto, en la programación (hay un complejo completo de desarrollo kanban), y también en la obtención de resultados personales (tipo personal de kanban).