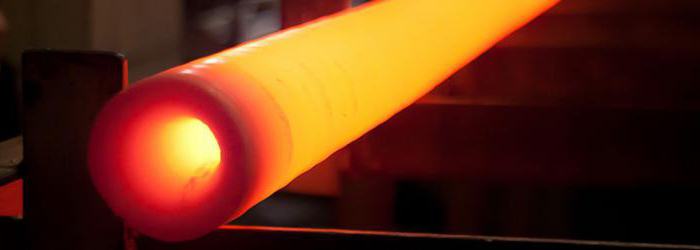

La creación de nuevos materiales y controlar sus propiedades – es el arte de la tecnología de metal. Una de sus herramientas es un tratamiento térmico. Estos procesos hacen que sea posible cambiar las características y, en consecuencia, el alcance de la utilización de aleaciones. El recocido de acero – una opción generalizada para la eliminación de defectos de fabricación en los productos, aumentando su resistencia y fiabilidad.

Tareas de proceso y sus variantes

operaciones de recocido se realizan con el fin de:

- estructura intracristalina optimización, el orden de los elementos de aleación;

- minimizar las tensiones internas y deformaciones debido a la rápida diferencias de temperatura tecnológicos;

- el aumento de la flexibilidad objetos para el mecanizado posterior.

operación clásica se llama "recocido completo", pero hay un número de sus variaciones, dependiendo de las propiedades y características deseadas de las tareas: incompleta, baja difusión (homogeneización), isotérmicas, recristalización, la normalización. Todos son similares en principio, pero los modos de tratamiento térmico de acero son significativamente diferentes.

El tratamiento térmico basado en diagramas

Todas las transformaciones en la industria del acero, que se basan en el juego de temperaturas corresponden claramente al diagrama de aleaciones de hierro-carbono. Es una ayuda visual para determinar la microestructura de los aceros al carbono o hierros fundidos, así como puntos de estructuras de transformación y sus características bajo la influencia de calefacción o refrigeración.

tecnología del metal regula este gráfico todo tipo de recocido de aceros al carbono. Para incompleta, baja y recristalización "a partir de" valores temperatura de la línea es PSK, a saber, su punto crítico Ac1. recocido completo y acero normalizadora diagrama de línea de GSE orientado térmica, su punto crítico y el Ac 3 Ac m. También trazar establece claramente el tratamiento térmico especificado método de conexión con el material del contenido de carbono y la posibilidad de su participación apropiada para la aleación particular.

recocido completo

Objetos: fundición y piezas forjadas de aleación de pro-eutectoide, en el que la composición del acero debe llenar el carbono en una cantidad de hasta 0,8%.

objetivo:

- cambio máximo en la microestructura de la colada resultante y el accionamiento de presión caliente estructura de ferrita-perlita gruesa no uniforme en una de grano fino homogéneo;

- disminuir la dureza y aumentar la ductilidad para el mecanizado posterior.

Tecnología. El recocido de acero a temperatura por encima del punto crítico 30-50˚S Ac3. Al llegar a las propiedades térmicas predeterminadas del metal de apoyarlos en este nivel durante algún tiempo, le permite realizar todas las transformaciones necesarias. Ampliación de perlita y granos de ferrita transforman completamente en austenita. La siguiente etapa – el enfriamiento lento en el horno, en el que proceso de nuevo distinguirse de la ferrita austenita y perlita que tiene un grano fino y estructura homogénea.

acero recocido completo elimina defectos internos más complejos, sin embargo, es un consumo muy largo y energía.

recocido blando

Objetos: acero hipoeutectoide, no graves irregularidades internas.

El propósito de la reducción de tamaño y la mitigación de los granos de perlita, sin cambiar el sustrato de ferrita.

Tecnología. Calentando el metal a una temperatura que cae en el hueco entre los puntos críticos Ac1 y Ac3. La exposición de los espacios en blanco en el horno con características estables facilita completar los procesos necesarios. El enfriamiento se realiza lentamente, con el horno. En la salida dará la misma estructura perlítica-ferrítico de grano fino. Con una influencia tan térmica se convierte en perlita fina, el cristal de ferrita se mantiene sin cambios, y sólo se puede modificar estructuralmente, también moler.

recocido blando del acero permite equilibrar el estado interno y propiedades de los objetos simples, es menos energía intensiva.

Un recocido a baja (recristalización)

Objetos: todos los tipos de carbono laminado de acero, acero de aleación con un contenido de carbono entre 0.65% (por ejemplo, rodamiento de bolas), y las partes en blanco de metales no ferrosos que no contienen los defectos internos a largo plazo, pero requieren corrección no energético.

objetivo:

- eliminación de tensiones internas y cepa efecto de endurecimiento debido a la deformación tanto frío y caliente;

- la eliminación de los efectos negativos del enfriamiento desigual de estructuras soldadas, aumento de la ductilidad y resistencia de las articulaciones;

- homogeneizar la microestructura de la metalurgia no ferrosa;

- lamelar esferoidización perlita – dándole una forma granular.

Tecnología.

El calentamiento de las piezas producidas en 50-100˚S debajo Ac1 punto crítico. Bajo la influencia de estos efectos se eliminan los cambios internos menores. Todo el proceso dura unos 1-1,5 horas. temperatura valor aproximado oscila para algunos materiales:

- acero al carbono y aleaciones de cobre – 600-700˚S.

- aleaciones de níquel – 800-1200˚S.

- Las aleaciones de aluminio – 300-450˚S.

El enfriamiento se lleva a cabo en aire. tecnología del metal martensítico y aceros bainíticos proporciona un nombre diferente para este proceso – un alto vacaciones. Es una manera sencilla y asequible para mejorar las propiedades de las piezas y estructuras.

La homogeneización (recocido de difusión)

Instalaciones: grandes productos de fundición, especialmente de fundición de acero inoxidable.

Propósito: distribución uniforme de elementos de aleación átomos de la red cristalina y la totalidad del volumen del lingote como resultado de la difusión a alta temperatura; suavizar la estructura de preforma, reduciendo su dureza antes de la ejecución de las operaciones de proceso posteriores.

Tecnología. Calentar el material para producir alta 1000-1200˚S temperatura. características térmicas estables deben mantenerse durante mucho tiempo – alrededor de 10-15 horas, dependiendo del tamaño y la complejidad de la estructura de fundición. enfriamiento lento sigue a la finalización de todas las etapas de las reacciones de alta temperatura.

Consume mucho tiempo, pero proceso altamente eficaz de ecualización de la microestructura de grandes estructuras.

recocido isotérmico

Objetos: placa de acero al carbono laminado en, artículos de aleación y de alta aleación.

Objetivo: Mejorar la microestructura, la eliminación de defectos internos en menos tiempo.

Tecnología. Metal calienta inicialmente hasta que la temperatura de recocido completo y se mantiene el tiempo necesario para la transformación de las estructuras existentes en austenita. A continuación se enfría lentamente por inmersión en la quema de sal. En el logro de calor 50-100˚S por debajo del punto Ac1 se coloca en un horno a fin de mantener en este nivel durante el tiempo necesario para la completa transformación de la austenita en perlita y cementita. El enfriamiento final se lleva a cabo en aire.

El método permite alcanzar las propiedades requeridas de las piezas de acero aleados, mientras que el ahorro de tiempo en comparación con plena recocido.

normalización

Objetos: fundición, forja y suave, de media y de baja aleación de acero.

Objetivo: Para simplificar estado interno, dando a la dureza y la resistencia deseada, la mejora del estado interno antes de las etapas posteriores del tratamiento térmico y mecanizado.

Tecnología. Acero calentado a temperaturas que están ligeramente por encima de la línea de GSE y sus puntos críticos, y se mantiene enfrió en aire. Así, la tasa de finalización de los procesos aumenta. Sin embargo, usar este procedimiento para lograr una estructura relajada racional sólo en el caso en el que la composición de acero definida de carbono en una cantidad de no más de 0,4%. Con cantidades crecientes de carbono hay un aumento en la dureza. El mismo acero después de la normalización tiene una mayor dureza con grano pequeño uniformemente dispuesto. La técnica puede aumentar significativamente el procesamiento de corte resistencia a la fractura y aleaciones de ductilidad.

Posibles defectos de recocido

Durante la ejecución de operaciones de tratamiento térmico necesarios para adherirse a predeterminado temperatura modos de calefacción y refrigeración. En caso de violación de los requisitos pueden ocurrir varios defectos.

- La oxidación de la capa superficial y la formación de incrustaciones. Durante el funcionamiento metal fundido reacciona con el oxígeno del aire, que conduce a la formación de incrustaciones en la superficie de la pieza. Sujeto a la purificación por medios mecánicos o mediante el uso de reactivos químicos especiales.

- agotamiento de carbono. También se produce como resultado del efecto de oxígeno en el metal caliente. La reducción de la cantidad de carbono en la capa superficial reduce sus propiedades mecánicas y tecnológicas. A fin de evitar estos procesos, el acero recocido debe realizarse en paralelo con la entrada del horno interior el gas protector cuya tarea principal – para evitar interacciones de aleación con oxígeno.

- El sobrecalentamiento. Es una consecuencia del envejecimiento prolongado en un horno a alta temperatura. Los resultados en el crecimiento del grano excesivo, la adquisición de estructura de grano grueso no uniforme, aumento de la fragilidad. Se somete a la corrección mediante la realización de una nueva ronda de recocido completo.

- Quemado el. Se produce como resultado de inadmisiblemente alto valor de calentamiento y la velocidad de obturación, que conduce a la destrucción de enlaces entre ciertos granos estropea completamente toda la estructura de metal y no se somete a la corrección.

Para prevenir fallos, es importante seguir estrictamente el tratamiento térmico del problema, tener las habilidades y controlar estrictamente el proceso.

microestructura de acero recocido es la tecnología de alto impacto de conducción de piezas de cualquier complejidad, y la composición óptima y la estructura interna como se requiere para las etapas subsiguientes de influencias térmicas, mecanizado y la introducción de la estructura en funcionamiento.