La industria moderna no se concibe sin un material tal como el acero. Con él, nos enfrentamos casi cada turno. Por la introducción en su estructura de varios elementos químicos pueden mejorar significativamente las propiedades mecánicas y de rendimiento.

¿Cuál es el acero

Acero llama aleación que se compone de carbono y hierro. También, una aleación tal (foto dispuesto a continuación) puede tener otros elementos químicos impureza.

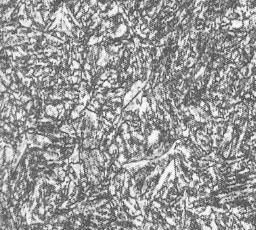

Varios estados estructurales distintas. Si el contenido de carbono está dentro de 0,025-0,8%, los datos de llamada de acero pro-eutectoide y tienen en su estructura de perlita y ferrita. Si el acero hipereutectoide, es posible observar la perlita y la fase cementita. Una característica de la estructura de ferrita es grande ductilidad. Cementita también tiene una dureza considerable. Perlite formar tanto de la fase anterior. Se puede tener una forma granular (por inclusión de los granos de ferrita están dispuestos cementita que tienen una forma circular) y una placa (ambas fases tienen la forma de placas). Si el acero se calienta por encima de la temperatura a la que se producen los polimorfos, entonces los cambios en la estructura de austenita. Esta fase tiene una alta ductilidad. Si el contenido de carbono excede de 2,14%, tales materiales y aleaciones se denominan hierro.

tipos de acero

Dependiendo de la composición del acero puede ser acero al carbono y de aleación. El contenido de carbono inferior al 0,25% caracteriza el acero bajo en carbono. Si la cantidad alcanza el 0,55%, entonces podemos hablar del medio-aleación. Acero, que tiene en su composición más de 0,6% de carbono, llamado alto contenido de carbono. Si eso se produce como una fusión, la tecnología consiste en la introducción de elementos químicos específicos, este acero aleación llamada. La introducción de los diversos componentes está cambiando significativamente sus propiedades. Si su cantidad es inferior a 4%, la aleación de baja aleación. Srednelegirovannoj y acero de alta aleación tiene, respectivamente, a 11% y más de 12% de impurezas. Dependiendo de donde en el campo de aleaciones de acero se utilizan, que asignan tales tipos: aceros instrumentales, estructurales y especiales y aleaciones.

tecnología de fabricación

proceso de fabricación de acero es bastante lento. Incluye varias etapas. En primer lugar, necesita materias primas – mineral de hierro. La primera etapa comprende el calentamiento a una temperatura determinada. Cuando esto ocurre los procesos oxidativos. En la segunda etapa, la temperatura llega a ser mucho más alto. los procesos de oxidación de carbono son más intensos. Posible enriquecimiento de oxígeno adicional de la aleación. impurezas no deseadas se eliminan a la escoria. El siguiente paso se dirige a la eliminación de oxígeno a partir de acero, ya que reduce significativamente las propiedades mecánicas. Esta difusión puede llevarse a cabo o método precipitante. Si el proceso de desoxidación no se produce, el acero resultante se llama ebullición. aleación Quiet no emite gases, oxígeno se elimina completamente. En el medio están semi-matado acero. La producción de aleaciones de hierro se produce en el hogar, hornos de inducción, horno de oxígeno básico.

aleación de acero

Con el fin de obtener ciertas propiedades del acero, su composición se administra dopantes especiales. Las principales ventajas de una aleación tal se mejora la resistencia a diversas deformaciones, componentes fiables y de otros miembros estructurales aumenta significativamente. El enfriamiento reduce el porcentaje de grietas y otros defectos. A menudo, un método de saturación tales utiliza diferentes elementos para impartir resistencia a la corrosión química. Sin embargo, hay algunos inconvenientes. Se requieren un procesamiento adicional, una alta probabilidad de ocurrencia de grietas capilares. Además, aumenta el coste del material. Los elementos de aleación más comunes – cromo, níquel, tungsteno, molibdeno y cobalto. Su campo de aplicación es bastante alta. Esta ingeniería, y formación de piezas de tuberías, plantas de energía, aviones y mucho más.

El concepto de resistencia al calor y resistencia al calor

La resistencia al calor término se entiende la capacidad del metal o aleación de mantener todas sus características cuando se opera a altas temperaturas. En un entorno tal, se observa a menudo la corrosión gas. Por lo tanto, el material debe poseer resistencia a su acción, es decir a ser resistente al calor. Por lo tanto, las características de las aleaciones se utilizan en temperatura grande debe incluir ambos de estos conceptos. Sólo si tales aceros proporcionan la vida útil requerida de piezas, herramientas y otros elementos estructurales.

Características de acero resistente al calor

En los casos en que la temperatura alcanza valores elevados, se requiere el uso de aleaciones que no se colapsará y resistir la deformación. En este caso, un aleaciones resistentes al calor. La temperatura de funcionamiento para tales materiales – por encima de 500 ° C. Un punto importante caracterización de acero similares es un límite de alta resistencia, plasticidad, que se mantiene durante mucho tiempo, así como la resistencia relajación. Hay una serie de componentes capaces de aumentar significativamente la resistencia a las altas temperaturas: cobalto, tungsteno, molibdeno. Y componente obligatorio es el cromo. Él no afecta tanto la fuerza, aumenta la resistencia a la calcificación. Chrome también impide los procesos de corrosión. Otra característica importante de las aleaciones de este tipo – una fluencia lenta.

Clasificación de calor aceros resistentes de la estructura

aleaciones resistentes al calor y resistentes al calor son de clase ferríticos, martensíticos, austeníticos y una estructura feritno martensítica. El primero se componen de aproximadamente el 30% de cromo. Después de un tratamiento especial se convierte en estructura de grano fino. Si la temperatura de calentamiento excede 850ºS, los aumentos de grano, y tales materiales resistentes al calor se vuelven frágiles. grados martensíticos se caracterizan por un contenido de cromo de 4% a 12%. El níquel también puede estar presente en cantidades menores, tungsteno y otros elementos. De ellos producen piezas de turbinas, las válvulas en el vehículo. Aceros que tienen en su estructura un martensita y ferrita, adecuado para el funcionamiento a altas temperaturas constantes y operación a largo plazo. El contenido de cromo alcanza 14%. Austenita se obtiene mediante la introducción de un calor aleaciones de níquel resistentes. De acero con una estructura similar tienen muchas marcas.

aleaciones basadas en níquel

El níquel tiene una serie de propiedades útiles. Él tiene un efecto positivo sobre la maquinabilidad del acero (caliente y fría). Si el elemento o instrumento diseñado para trabajar en ambientes hostiles, el dopaje de este elemento aumenta significativamente la resistencia a la corrosión. materiales a base de níquel resistentes al calor se separan en los siguientes grupos: resistente a sí mismo resistente al calor y el calor. Este último también debe tener una características mínimas resistentes al calor. Las temperaturas de funcionamiento alcanzan 1200 ° C. administrado Además cromo o titanio. Característicamente, acero aleado con níquel, tiene una pequeña cantidad de impurezas tales como bario, magnesio, boro, por lo tanto, más los límites de grano se refuerzan. Superaleaciones de este tipo están disponibles en forma de forjado, laminado. También es posible reflujo detalles. El área principal de aplicación – elementos de fabricación de turbinas de gas. aleaciones a base de níquel resistentes al calor tienen una composición y hasta un 30% de cromo. Son bastante bien a la estampación, soldadura. Además, la resistencia de escala es alta. Esto hace que sea posible su uso en el sistema de gasoductos.

acero resistente al calor, aleación de titanio

El titanio se introdujo en una pequeña cantidad (0,3%). En este caso se incrementa la resistencia de la aleación. Si su contenido es considerablemente más alta, algunos se deterioran las propiedades mecánicas (dureza, resistencia). Pero la plasticidad del aumento. Esto facilita el procesamiento de acero. Cuando se administra de titanio junto con otros componentes puede mejorar significativamente las características de alta temperatura. Si existe la necesidad de trabajar en un ambiente hostil (especialmente en el caso cuando la construcción implica la soldadura), el elemento de aleación químicamente se justifica datos.

aleaciones de cobalto

Una gran cantidad de cobalto (hasta 80%) se utiliza para producir tales materiales como superaleaciones y aleaciones resistentes al calor, ya que rara vez se utiliza en su forma pura. Su administración mejora la ductilidad así como la resistencia a altas temperaturas. Y cuanto mayor es, mayor es la cantidad de cobalto incorporado en la aleación. En algunos sello su contenido alcanza 30%. Otro rasgo característico de estos aceros – mejora de las propiedades magnéticas. Sin embargo, debido al alto coste de cobalto, su uso es más bien limitado.

La influencia del molibdeno sobre superaleaciones

elemento químico activo afecta significativamente a la resistencia del material a altas temperaturas.  Especialmente eficaz es su uso junto con otros elementos. Se aumenta significativamente la dureza del acero (ya en un contenido de 0,3%). Resistencia a la tracción también aumenta. Otra característica positiva que tiene superaleaciones molibdeno dopadas – un mayor grado de resistencia a los procesos oxidativos. El molibdeno contribuye al refinamiento del grano. La desventaja es la dificultad de soldadura.

Especialmente eficaz es su uso junto con otros elementos. Se aumenta significativamente la dureza del acero (ya en un contenido de 0,3%). Resistencia a la tracción también aumenta. Otra característica positiva que tiene superaleaciones molibdeno dopadas – un mayor grado de resistencia a los procesos oxidativos. El molibdeno contribuye al refinamiento del grano. La desventaja es la dificultad de soldadura.

Otros aceros y aleaciones especiales

Para llevar a cabo ciertas tareas requieren materiales que tienen ciertas propiedades. Por lo tanto, podemos hablar sobre el uso de aleaciones especiales, que pueden ser tanto aleado y carbono. El conjunto final de características requeridas se alcanza debido al hecho de que la fabricación de aleaciones y su procesamiento es de tecnología especial. Otra de las aleaciones y aceros especiales se dividen en estructural e instrumental. Entre los principales problemas de este tipo de materiales son los siguientes: resistencia a la corrosión y el desgaste de los procesos, capacidad para trabajar en un ambiente hostil, el aumento de características mecánicas. En esta categoría son de acero resistente al calor y aleaciones con una temperatura de trabajo alta y acero criogénico que puede soportar hasta -296ºS.

acero para herramientas

Para la fabricación de las herramientas utilizadas en la fabricación de acero para herramientas. Debido al hecho de que las condiciones de trabajo de los diferentes materiales también se seleccionan de forma individual. Dado que los instrumentos son más bien altos requerimientos, y las características de las aleaciones para su producción según sea apropiado: deben estar libres de impurezas externas, inclusiones de proceso de desoxidación es bien llevan a cabo, y una estructura homogénea. Para los instrumentos de medición que es importante tener un rendimiento estable y resistir el desgaste. Hablando de herramientas de corte, que operan a temperaturas elevadas (se produce el calentamiento de borde), la fricción constante y deformación. Por lo tanto, para ellos es muy importante para mantener la dureza primaria cuando se calienta. Otro tipo de acero para herramientas – alta velocidad. Básicamente, se alea con tungsteno. La dureza se mantiene a una temperatura de aproximadamente 600 ° C. Hay también mueren aceros. Están diseñados para la deformación tanto en caliente como en frío.

Alcance aleaciones de propósito especial

Las industrias que utilizan aleaciones con características especiales fijados. Debido a su calidad superior, que son indispensables en la ingeniería, la construcción, la industria del petróleo. aleaciones resistentes al calor y resistentes al calor se utilizan en la fabricación de componentes de turbinas, piezas para automóviles. Aceros que tienen una alta características anticorrosivas, son indispensables para la producción de tubos, carburadores agujas, discos, diversos elementos de la industria química. Los rieles para el ferrocarril, cubos, transporte oruga – la base de todo esto son aceros resistentes al desgaste. En la producción en masa de pernos, tornillos y artículos similares utilizados aleaciones autómata. Los resortes deben ser suficientemente elástico y duradero. Por lo tanto, el material para ellos es de acero para muelles. A fin de mejorar esta calidad se alea adicionalmente con cromo, molibdeno. Todas las aleaciones especiales y aceros con un conjunto de características específicas pueden reducir el costo de las piezas donde anteriormente utilizan metales no ferrosos.