Se consideraron aleación de hierro con otros compuestos químicos. Entre los componentes de la composición, el carbono está presente en una cantidad de 2,14%. Debido a sus aleaciones de hierro presencia derivan su fuerza. El peso específico del acero es 75500-77500 N / m. a veces elementos de aleación pueden estar presentes en la composición de la aleación. El calor específico de acero a 20 ° C medida a 460 J / (kg * ° C), o 110 Cal / (kg * ° C).

clasificación

Hay varios parámetros bajo los cuales se caracteriza el material en cuestión. Por ejemplo, el acero es la herramienta y estructural. aleación de alta velocidad se considera que es un tipo de herramienta. También hay diferencias de acuerdo con la composición química. Dependiendo de qué elementos están presentes en la aleación, y el carbono dopado separados. También aceptado nivel de clasificación de la concentración de carbono. Por lo tanto, hay tres tipos de aleaciones:

1. Baja de carbono. Es contenido de carbono de 0,25%.

2. Soporte de acero. Esta aleación de carbono de aproximadamente 0,25-0,6%.

3. de acero al carbono. En esta aleación está presente del orden de 0,6-2% de carbono.

Del mismo modo clasificado y acero de aleación del porcentaje de los elementos de aleación:

1. Un acero de baja aleación contiene hasta 4%.

2. aleación srednelegirovannoj está presente hasta un 11%.

3. acero aleado alta. Contiene más del 11%.

Acero producido por diferentes métodos y utilizando tecnologías especiales. Dependiendo de un método en particular en la composición de la aleación contiene varias inclusiones metálicas. Este componente afecta el peso específico del acero. Clasificación de las aleaciones sobre el número de impurezas se distinguen:

1. mezclas ordinarias de calidad.

2. Calidad.

3. alta calidad.

4. De especial calidad.

También hay una clasificación de conformidad con la composición estructural del material. Por ejemplo, el producido de ferrita, bainita, austenita, perlita y aleaciones martensíticos. Sin duda, la composición estructural del acero afecta la gravedad específica. Aleaciones también se dividen en dos fases y multifase. Depende de la presencia de una estructura de fase. También aleaciones se clasifican de acuerdo a la naturaleza y el alcance de la solidificación de la desoxidación. Por lo tanto, hay una, de acero y de ebullición semicalmado tranquila.

Los métodos de producción se han vuelto

Las materias primas utilizadas para la producción de acero fundido. La presencia de grandes cantidades de carbono, fósforo y azufre en su composición hace que sea quebradizo y frágil. Para el procesamiento de un material a otro es necesario para reducir el contenido de estas sustancias a la concentración deseada. Al mismo cambio de tiempo y el peso específico del acero, y sus propiedades. Uno o otras aleaciones método de producción implica varios métodos de oxidación del carbono en el hierro. Los más utilizados:

1. Método de hogar abierto de fabricación de acero. Debe tenerse en cuenta que esta opción era poco mal en la competencia con otros métodos.

2. El método convertidor. Hoy en día, la mayoría de los tipos de productos de acero producidos usando esta tecnología.

3. Un electrotérmico – uno de los métodos tecnológicos más avanzados de la producción de acero. Como resultado, el material producido tiene una calidad muy alta.

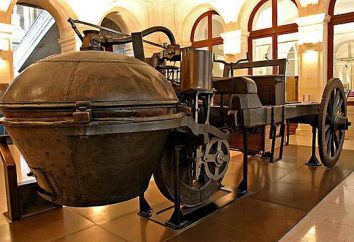

un método convertidor

El uso de este proceso tecnológico, el exceso de hierro, fósforo y azufre se oxida con oxígeno. Implementado por soplado de material fundido a presión a través de un horno especial. llamó convertidor. El horno tiene la forma de una pera. En la parte interior – forro con ladrillos refractarios. Este horno tiene una alta movilidad: se puede girar 360 grados. La capacidad del convertidor de unas 60 toneladas. Se utiliza para el revestimiento, por lo general dos tipos de materias primas:

1. Dinas – incluye SiO2, que tiene propiedades ácidas.

2. Peso Dolomita – MgO y CaO. Se obtuvo a partir de material dolomítica MgCO3 * CaCO3, que tiene propiedades básicas.

Debido a los diferentes materiales para el revestimiento se dividen en el horno convertidor y Thomas Bessemer. Purgó con aire bajo presión de metales cubre toda la zona. Cabe señalar que los procesos que ocurren en el horno, tienen una duración de no más de 20 minutos. Duración del material en el convertidor afecta a la capacidad de calor del acero. La aleación que se produce en los hornos convertidores, a menudo contiene grandes cantidades de monóxido de hierro. Es por ello que el material es a menudo se obtiene de mala calidad.

horno de hogar abierto

Este método de procesamiento de hierro obsoleta. Sin duda, cuando se utilizan múltiples tecnologías de procesamiento atrasadas de reducido significativamente la calidad del material, el cambio de sus características (capacidad de calor de acero y otros). horno de solera es un gran baño fundido. Se cubre arco hecho de ladrillos refractarios y recuperadores-cámaras. Estos compartimentos están diseñados para calentar el gas combustible y el aire. Se llenan con el embalaje de ladrillos (refractario). El flujo de gas caliente y se sopla aire en el horno a través de la tercera y cuarta recuperadores. Una primera y segunda calentó mientras tanto por los gases del horno. Después de un aumento de la temperatura suficiente en todo el proceso se invierte.

método electrotérmico

Este método tiene varias ventajas sobre solera abierta y el convertidor. método electromecánico hace que sea posible cambiar la composición química del acero resultante. En este proceso se obtiene la mezcla después del procesamiento de muy alta calidad. Debido al acceso limitado de aire en el horno eléctrico disminuye la cantidad de monóxido de hierro. Él es conocido por sus impurezas contaminan el acero. Y esto, a su vez, tiene un impacto significativo en su calidad. La temperatura del horno no descienda por debajo de 2000 ° C. Por lo tanto, los contaminantes tales como azufre y fósforo, se eliminan completamente del arrabio.

método del horno

horno electrotérmico debido a sus aceros de aleación de alta temperatura permite a través de metales refractarios. Estos incluyen, en particular, tungsteno y molibdeno. método EAF permite obtener una mezcla de alta calidad: el calor específico del acero, así como sus características de calidad – al más alto nivel. Pero, por desgracia, estos hornos consumen grandes cantidades de energía eléctrica (hasta 800 kWh por tonelada de alimento). capacidad eléctrica puede variar de 500 kg a 360 toneladas. Las unidades utilizan un revestimiento convencional. La estructura de la carga puede alcanzar el 90% de chatarra de hierro y 10% de hierro. A veces proporciones de materia prima pueden ser diferentes. Cal, que se añade a la carga, desempeña el papel de flujo. Los principales procesos químicos en hornos de arco eléctrico no son particularmente diferente del hogar abierto.

peso específico

corrientes de frecuencia de alimentación se lleva a cabo el calentamiento por inducción del metal. Debido a la gran masa del núcleo de tal impacto es más que suficiente. Para la fusión de acero con un peso de hasta 100 toneladas suficiente frecuencia actual de 50 Hz. Hay que decir que algunos de los parámetros para los diferentes tipos de materias primas pueden igualar. Por ejemplo, la corrosión, resistente al calor y la proporción de acero inoxidable tienen 7,9 g / cm 3.  Este indicador está directamente relacionada con el peso de la salida de producto acabado. Eso es lo que es, por lo tanto, el producto es más pesado. Una proporción de acero galvanizado también aproximadamente 7,9 g / cm 3. Puede haber una ligera diferencia en función del tipo. Pero el peso específico de chapa de acero – 7,85 g / cm 3. Como puede verse, la tasa es ligeramente inferior, por lo tanto, el material más fácil. Hay que suponer que el peso específico de hierro y acero es diferente. En la aleación a la velocidad de salida es mayor, por regla general. Esto es debido en gran parte al hecho de que durante el procesamiento, a pesar del hecho de que algunos componentes se retiran de la materia prima en la mezcla se añadió elementos adicionales. Tienen un impacto en los parámetros del producto de salida. Diferentes tipos de hierro tienen su gravedad específica (g / cm3):

Este indicador está directamente relacionada con el peso de la salida de producto acabado. Eso es lo que es, por lo tanto, el producto es más pesado. Una proporción de acero galvanizado también aproximadamente 7,9 g / cm 3. Puede haber una ligera diferencia en función del tipo. Pero el peso específico de chapa de acero – 7,85 g / cm 3. Como puede verse, la tasa es ligeramente inferior, por lo tanto, el material más fácil. Hay que suponer que el peso específico de hierro y acero es diferente. En la aleación a la velocidad de salida es mayor, por regla general. Esto es debido en gran parte al hecho de que durante el procesamiento, a pesar del hecho de que algunos componentes se retiran de la materia prima en la mezcla se añadió elementos adicionales. Tienen un impacto en los parámetros del producto de salida. Diferentes tipos de hierro tienen su gravedad específica (g / cm3):

– blanco – 7,5 ± 0,2;

– gris – 7,1 ± 0,2;

– dúctil – 7,5 ± 0,2.

cálculo

La relación entre el volumen de la aleación y su masa es característica sólo para una sustancia específica. Además, es un parámetro constante. Usando una fórmula especial puede conocer la densidad de la materia. Está directamente relacionado con el cálculo del peso específico de la aleación. Así es como se ve.

El peso específico de metal se designa como la fórmula γ. Es la relación P – peso corporal homogénea – al volumen del compuesto. Y se calcula utilizando la siguiente fórmula: γ = P / V.

Sólo funciona cuando el metal es completamente estado denso, no poroso.

conclusión

Las nuevas tecnologías que se utilizan en la industria pesada, son muy diferentes de los utilizados en la etapa inicial del desarrollo de la industria. Gracias a la moderna matallopromyshlennost progreso científico produce un gran número de variaciones de las aleaciones. compuestos de peso específicos afectan a la elección de un tipo específico de materia prima que se utiliza en la fabricación. Si tomamos tres metales diferentes: hierro, latón y aluminio, del mismo tamaño, – que todos tengan un peso diferente. Por lo tanto, la elección de un metal particular debe tenerse en cuenta, entre otros parámetros, su gravedad específica.