horno de inducción: el principio y el alcance

olía de metal por calentamiento por inducción ha evolucionado durante cientos de años, que continúa evolucionando hasta nuestros días. Todo comenzó con el descubrimiento de un científico Michael Faraday fenómeno de la inducción electromagnética. Ya en ese momento se hizo el primer intento práctico crear una nueva tecnología de fundición de metal, pero todo terminó en fracaso en condiciones de laboratorio. En el momento no había instalaciones capaces de generar corrientes eléctricas suficientes aumento de la frecuencia.

El primer horno de inducción fue propuesto por S. Farrant en 1887. Pero antes de su implementación se llevó mucho tiempo. En 1890, la compañía Benedicks Bultfabrik cuenta esta idea, hay una posibilidad real de escala industrial para fundir metales para la nueva tecnología. Pero en el momento en que no había fuentes de corriente de gran alcance, por lo que el horno de inducción trabajó con pequeñas cantidades de metal.

El primer horno de inducción fue propuesto por S. Farrant en 1887. Pero antes de su implementación se llevó mucho tiempo. En 1890, la compañía Benedicks Bultfabrik cuenta esta idea, hay una posibilidad real de escala industrial para fundir metales para la nueva tecnología. Pero en el momento en que no había fuentes de corriente de gran alcance, por lo que el horno de inducción trabajó con pequeñas cantidades de metal.

Las cosas comenzaron a cambiar en el siglo 20, cuando la estructura del horno ha experimentado cambios significativos. Hay generadores de gran alcance, y las fuentes de alimentación de alta frecuencia, que se utilizaron para su funcionamiento.

El desarrollo de dispositivos semiconductores y la aparición de los primeros convertidores de tiristores permiten crear sistemas de suministro eficaces basadas en ellos. horno de inducción Modern de trabajar con grandes cantidades de metal. A través del uso de sistemas de gestión innovadores, se ha vuelto más económico.

El desarrollo de dispositivos semiconductores y la aparición de los primeros convertidores de tiristores permiten crear sistemas de suministro eficaces basadas en ellos. horno de inducción Modern de trabajar con grandes cantidades de metal. A través del uso de sistemas de gestión innovadores, se ha vuelto más económico.

Esta técnica permite obtener aleaciones muy puros de varios metales. Si el método de fusión tradicional, por ejemplo, en un convertidor, se mantiene un alto porcentaje de impurezas, cuando se utiliza este método están ausentes. Esto permite la creación de aleaciones muy puros con un buen rendimiento.

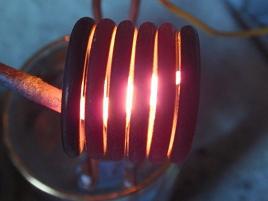

Es interesante que el principio de funcionamiento de un horno de inducción que comprende calentar el metal en el contacto a través del campo electromagnético. Esto ocurre a través de la inductor, y que sirve como una carga para el metal del horno. Si la capacidad del horno es lo suficientemente alta, se derrite.

Es interesante que el principio de funcionamiento de un horno de inducción que comprende calentar el metal en el contacto a través del campo electromagnético. Esto ocurre a través de la inductor, y que sirve como una carga para el metal del horno. Si la capacidad del horno es lo suficientemente alta, se derrite.

propio horno de inducción puede tener una variedad de dimensiones y propósito. Puede ser utilizado en equipos de laboratorio o grandes complejos industriales, tienen diferentes potencia y rendimiento.

pequeño horno de inducción hecha en casa puede ser muy útil en un laboratorio casero. Se puede utilizar para producir, por ejemplo, soldadura con diferentes contenidos de zinc y estaño, y mucho más. Cuando es necesario tener en cuenta la producción del principio anterior. Use un generador de alta frecuencia (entre 30 MHz y por encima), una potente fuente de alimentación, módulos de potencia, lo que resulta en el crisol (que puede consistir en 6-15 vueltas de alambre NDV 8.0) puede ser una pieza de zinc fundir en un corto tiempo (15 -20 segundos).

El desarrollo de esta tecnología se está moviendo hacia una acumulación gradual de las centrales eléctricas, la mejora de la base de poder celular, aumentar la frecuencia del generador y el uso de la innovación en los circuitos de control, control y protección.