Debido a la facilidad, ductilidad y resistencia a la corrosión del aluminio se ha convertido en un material indispensable en muchas industrias. aluminio aeronaves – grupo de aleaciones que difieren en la inclusión de magnesio de alta resistencia, silicio, cobre y manganeso. Impartir resistencia adicional a la aleación por medio de m. N. "Efecto de envejecimiento" – un método especial de endurecimiento bajo la influencia durante mucho tiempo un entorno atmosférico agresivo. La aleación fue inventado en el siglo 20 bajo el nombre de duraluminio, ahora conocido también bajo el nombre de "Avial".

Definición. antecedentes históricos

El comienzo de la historia de la aleación de aluminio de la aviación se considera que es 1909. ingeniero metalúrgico alemán Alfred Wilm establecido empíricamente, si una aleación de aluminio con una pequeña adición de cobre, manganeso y magnesio después del endurecimiento a una temperatura de 500 ° C y se inactiva reposar a 20-25 ° durante 4-5 días, se hace gradualmente más difícil y más fuerte, sin perder la flexibilidad. El procedimiento se denomina "envejecimiento" o "maduración". Durante este endurecimiento átomos de cobre llenan el más pequeño pluralidad de zonas en los límites de grano. El diámetro del átomo de cobre es menor que la del aluminio, porque no hay tensión de compresión, lo que aumenta la resistencia del material.

Por primera vez, la aleación fue masterizado en fábricas alemanas Dürener Metallwerken y recibió la marca Dural, de ahí el nombre "duraluminio". Posteriormente, metalúrgico Americana R. B. y la composición Archer Dzhafris mejorar cambiando el porcentaje de principalmente de magnesio. La nueva aleación llamada 2024, que varias modificaciones son ampliamente utilizados hoy en día, sino a toda la familia de aleaciones – "Avial". El nombre de "aluminio de los aviones", esta aleación ha recibido casi inmediatamente después de abrir como completamente sustituido a la madera y el metal en la construcción de aviones.

Los principales tipos y características

Hay tres grupos principales:

- Familia de aluminio-manganeso (Al-Mn), y aluminio-magnesio (Al-Mg). La característica principal – alta, apenas inferior a la resistencia a la corrosión de aluminio puro. Tales aleaciones responden bien a la soldadura y la soldadura, pero el mal corte. No endurecido por tratamiento térmico.

- -Sistema de aleaciones de aluminio resistentes a la corrosión de magnesio-silicio (Al-Mg-Si). Tratamiento térmico de endurecimiento, es decir, enfriamiento a 520 ° C seguido de temple en agua y envejecimiento natural durante unos 10 días. La característica distintiva de este grupo de materiales – alta resistencia a la corrosión cuando se utiliza en condiciones normales, y bajo estrés.

- aleaciones estructurales, de aluminio-cobre-magnesio (Al-Cu-Mg). Su base – dopado de cobre, manganeso, magnesio y aluminio. Variando las proporciones de los elementos de aleación aviones preparado aluminio, las características de los cuales pueden variar.

Materiales de este último grupo poseen buenas propiedades mecánicas, pero son muy susceptibles a la corrosión que la primera y segunda familia de aleaciones. El grado de susceptibilidad a la corrosión depende del tipo de tratamiento de la superficie, que todavía es necesaria para proteger el pintado o anodizado. La resistencia a la corrosión se incrementa mediante la introducción de parte de la aleación de manganeso.

Además de los tres tipos principales de aleaciones también se distinguen de forja aleaciones, resistente al calor, de alta resistencia estructural et al., Han necesarios para una propiedades de aplicación particulares.

Marcado de las aleaciones de aviación

Las normas internacionales dígitos marcado primera aluminio del avión indica los principales elementos de aleación de la aleación:

- 1000 – aluminio puro.

- 2000 – aleación de duraluminio, aleada con cobre. En un determinado período – la aleación aeroespacial más común. Debido a la alta sensibilidad a la fisuración por corrosión bajo tensión se sustituye cada vez más por aleaciones de la serie 7000.

- elemento de aleación – – 3000 manganeso.

- elemento de aleación – – 4,000 silicio. Las aleaciones también se conocen como Silumin.

- elemento de aleación – – 5,000 magnesio.

- 6000 – las aleaciones más plástico. Elementos de aleación – magnesio y silicio. Termozakalke puede someterse a aumentar la resistencia, pero inferior en este parámetro 2000 y 7000 series.

- 7000 – endurecido térmicamente aleaciones, el aluminio más duradero de calidad aeronáutica. Los principales elementos de aleación – zinc y magnesio.

Marcando el segundo figura – modificaciones de aleación de aluminio después el número de secuencia inicial – el número "0". Las dos últimas cifras – del número de la aleación, la información sobre su pureza de impurezas. Si se añade la aleación prototipo de la marca quinto carácter "X".

Hoy en día, el aluminio de los aviones grado más común 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Las características distintivas de estas aleaciones son: ligereza, ductilidad, buena dureza, resistencia a la abrasión, la corrosión y alta tensión. En la industria aeronáutica las aleaciones más utilizadas – aire 6061 y 7075.

estructura

La principal aluminio de los aviones elementos de aleación son cobre, magnesio, silicio, manganeso y zinc. El porcentaje en peso de estos elementos en la aleación de determinar características tales como la fuerza, la flexibilidad, resistencia a los impactos mecánicos, etc. La aleación de base – aluminio, elementos básicos de aleación :. Copper (2,2-5,2% en peso), magnesio (0, 2-2,7%) y manganeso (0,2-1%).

Una familia de aleaciones de aluminio y silicio de aeronaves (4-13% en masa) con un contenido menor de otros elementos de aleación – cobre, manganeso, magnesio, zinc, titanio, berilio. Se utiliza para la fabricación de piezas complejas, también conocido como silumin o de aleación de aluminio fundido. La familia de la aleación de aluminio-magnesio (1-13% en peso) con los otros elementos tienen una alta ductilidad y resistencia a la corrosión.

El papel de cobre en la composición de aluminio de los aviones

La presencia de cobre en la composición de la aviación aleación contribuye a su fortalecimiento, pero al mismo tiempo es malo para su resistencia a la corrosión. Dejar caer en los límites de grano durante el enfriamiento rápido, cobre hace que la aleación susceptible a la corrosión por picadura, corrosión por tensión y la corrosión intergranular. Zonas ricas en cobre es galvánicamente más catódica de la matriz de aluminio que rodea y por lo tanto más susceptibles a la corrosión que se produce por un mecanismo electroquímico. El aumento del contenido de cobre en el peso de la aleación a 12% aumenta las propiedades de resistencia debido al endurecimiento de partículas durante el envejecimiento. Cuando el contenido de cobre en la composición de más de 12% la aleación se vuelve frágil.

Los campos de aplicación

Las aleaciones de aluminio son los más populares de metal de venta. aeronaves de peso resistencia de la aleación de aluminio de grado de luz hacen de esta una buena opción para muchas industrias de las aeronaves a artículos para el hogar (teléfonos celulares, auriculares, linternas). Las aleaciones de aluminio se usan en la construcción naval, fabricación de automóviles, construcción, transporte w / d en la industria nuclear.

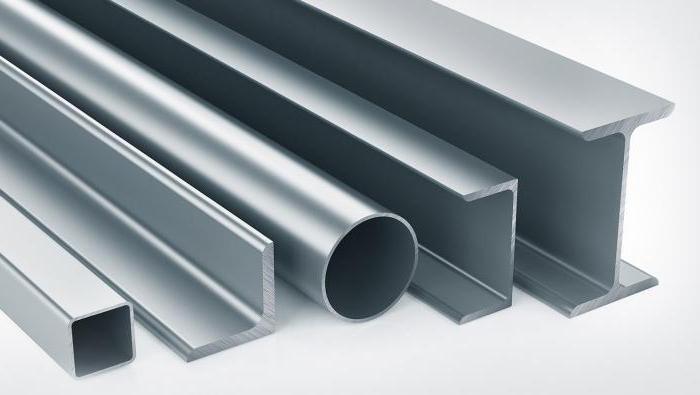

Ampliamente afirmado aleaciones con contenido de cobre moderada (2014, 2024 etc.). Perfiles de estas aleaciones tienen una alta resistencia a la corrosión, buena trabajabilidad, punto soldabilidad. De ellos se hacen responsables de diseño de aviones, camiones pesados, vehículos militares.

compuesto de aluminio del avión Propiedades

Soldadura de aleaciones de aeronaves se lleva a cabo exclusivamente en un gas inerte de protección. Los gases preferidos son helio, argón o una mezcla de los mismos. Se tiene mayor conductividad térmica del helio. Esto determina el comportamiento de la temperatura más favorable del entorno de soldadura que le permite ser lo suficientemente cómodo para conectar elementos estructurales de pared gruesa. El uso de mezclas de gases de protección mejora la ventilación. La probabilidad de la formación de poros en la soldadura se reduce en gran medida.

El uso en la industria aeronáutica

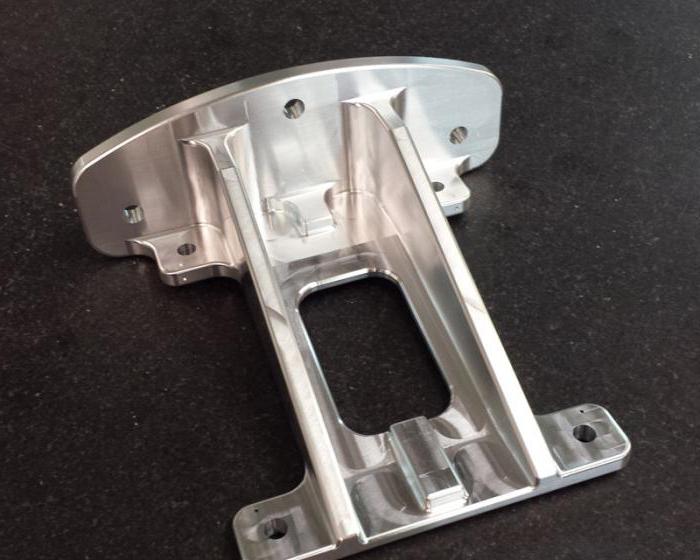

aleaciones de aluminio Aircraft originalmente creados específicamente para la construcción de aviones. De estos, el alojamiento está hecho de piezas de motores de aeronaves, chasis, tanques de combustible, y otros dispositivos de fijación. Los detalles del aluminio de los aviones se utilizan en el compartimento interior de pasajeros.

2xxx aleaciones de aluminio de la serie se utilizan para la producción de piezas expuestas a altas temperaturas. nodos Detalles ligeramente cargado, combustible, y sistemas de aceite hidráulico son de aleación de 3xxx, 5xxx y 6xxx. El más ampliamente utilizado en la industria aeronáutica era aleación de 7075. A partir de ella se hacen los elementos para funcionar a una carga grande, con bajas temperaturas, alta resistencia a la corrosión. La base de la aleación es de aluminio, y los elementos de aleación importante de magnesio, zinc y cobre. A partir de ella se hace los perfiles de energía de las estructuras de aeronaves, las partes de la cubierta.