Hierro – duro, resistente a la corrosión, pero la aleación de hierro-carbono frágil con un contenido de carbono de C en el intervalo de 2,14 a 6,67%. A pesar de la existencia de un problema específico, que tiene una variedad de tipos, propiedades, aplicaciones. Ampliamente utilizado es de hierro fundido dúctil.

historia

Este material ha sido conocido desde el siglo IV antes de Cristo. e. Sus raíces chinas están en el VI. BC. e. En Europa, la primera mención de la producción industrial de la aleación están anticuadas XIV, y en Rusia – el siglo XVI. Sin embargo, la tecnología de producción de hierro dúctil está patentado en Rusia en el siglo XIX. Después de que el desarrollo de la EA Annosovym.

Dado que los fundición gris están limitados en su uso debido a las bajas propiedades mecánicas, y acero – son caros y tienen una baja dureza y durabilidad, se planteó la cuestión de metal de la creación de una fuerza fiable, duradero, sólido, mientras que después de haber aumentado y una cierta flexibilidad.

hierro forjado no son, sin embargo, debido a las características de plástico, que se presta a algunos tipos de trabajo plástico (por ejemplo, forja).

producción

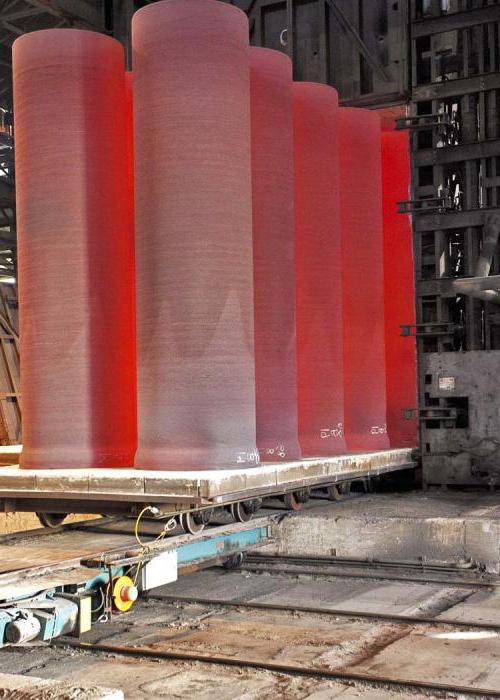

La principal forma – fundición en altos hornos.

Los materiales de partida para el procesamiento de explosión:

- Charge – mineral de hierro que contiene óxido de metal en forma Ferum.

- Combustible – coque y gas natural.

- Oxygen – se inyecta a través de la lanza especial.

- Fundentes – formación química sobre la base de manganeso y (o) de silicio.

Etapas de alto horno:

- Recuperación de hierro puro por reacción química del mineral de hierro con el oxígeno suministrado a través de toberas.

- La combustión de la formación de coque y óxidos de carbono.

- Carburación en reacciones de hierro puro con CO y CO 2.

- Saturación de Fe 3 C con el manganeso y el silicio en función de las propiedades deseadas de la salida.

- Drenaje del metal de acabado en moldes a través de la abertura de la espita; drenaje de escoria a través de un orificio de escoria del grifo.

Una vez completado el ciclo de funcionamiento del alto horno obtenido hierro, escorias y gases de combustión.

productos metálicos de fabricación de dominio

Dependiendo de la velocidad de enfriamiento, la microestructura de la saturación de carbono y aditivos puede recibir varios tipos de hierro:

- Pig (blanco) de carbono en forma ligada, el cemento primario. Se utiliza como materia prima para la fundición de otro procesamiento aleaciones de hierro-carbono. Hasta el 80% del dominio aleación producida.

- Foundry (gris) de carbono en forma de grafito completamente o parcialmente libre, a saber, sus placas. Malootvetstvennyh utiliza para la producción de partes del cuerpo. Hasta un 19% producido por la fundición de alto horno.

- ferroaleaciones ricos: Especial. 1-2% tipo considerado producción.

El hierro dúctil se preparó por tratamiento térmico de cerdo.

La teoría de hierro-estructuras

Carbon con Ferum puede formar varios tipos diferentes de aleaciones para el tipo de red cristalina tal como se muestra en la realización de la microestructura.

- Penetración en solución α-hierro sólido – ferrita.

- Penetración en solución γ-hierro sólido – austenita.

- La formación química de Fe 3 C (estado ligado) – cementita. El primario está formado por enfriamiento rápido del líquido fundido. Secundaria – una disminución lenta de la temperatura de austenita. Terciario – el enfriamiento gradual de la ferrita.

- mezcla mecánica de granos de ferrita y cementita – perlita.

- mezcla mecánica de granos de austenita y perlita o cementita – Ledebur.

Para el hierro fundido se caracteriza por una microestructura especial. El grafito puede estar en la forma y la forma unida de la estructura anterior, y puede estar en el estado libre, en forma de diversas impurezas. Sobre las propiedades afectado tanto a los granos básicos, y estas formaciones. fracciones de grafito son las placas de metal, escamas o esferas.

La forma de la hoja es típica para las aleaciones de hierro-carbono grises. Hace que su fragilidad y falta de fiabilidad.

Las inclusiones son de hierro dúctil esponjoso que un efecto positivo en su comportamiento mecánico.

La estructura de grafito esférico mejora aún más la calidad de metal, que afecta al aumento de la dureza, durabilidad, resistencia cargas significativas. Tales características tiene alta resistencia de hierro fundido. propiedades de hierro dúctil sus causas ferrita o perlita fundamentos de la presencia de inclusiones de grafito en escamas.

Preparación de hierro dúctil ferrítico

Se produce a partir de un cerdo blanco proeutectoide lingotes de aleación de bajo carbono mediante recocido con contenido de carbono 2.4 a 2.8% y la presencia correspondiente de aditivos (Mn, Si, S, P). Las partes recocidas de espesor de pared deben ser no más de 5 cm. Castings considerable grafito espesor es en forma de placas y las propiedades deseadas no se logran.

Para obtener hierro fundido con metal de base ferrítica se coloca en cajas especiales y se vierte arena. Estrechamente recipiente sellado se colocó en un horno de calentamiento. Llevar a cabo los pasos siguientes durante el recocido:

- Construcciones se calientan en hornos a temperaturas de 1000? C y se dejó en reposo a un calor constante durante 10 a 24 horas. Como resultado de escisiones y Ledebur cementita primaria.

- El metal se enfría a 720? C en el horno.

- A una temperatura de 720 ° C soportar prolongada de 15 a 30 horas. Esta temperatura asegura la desintegración de la cementita secundaria.

- En el paso final se enfrió de nuevo con el horno de trabajo a 500? C, y luego retirar al aire.

Este proceso de recocido se llama de grafitación.

Después de la microestructura de trabajo es de ferrita con granos de grafito laminar. Este tipo se llama "chernoserdechnym", ya que una ruptura es negro.

Preparación de perlítica de fundición maleable

Este tipo de aleación de hierro-carbono, que también se origina desde el blanco proeutectoide, pero el contenido de carbono del mismo se incrementa: 3-3.6%. Para piezas de fundición con base de perlita, se colocan en cajas y se vierte la escala de mineral de hierro en polvo o un molino de triturado. proceso de recocido en sí es simplificado.

- la temperatura del metal se elevó a 1000? C, se mantuvo 60-100 horas.

- El diseño fresco con el horno.

Debido amarilleo bajo la acción de calor en un entorno metálico difunde: liberable en el grafito descomposición cementita hojas de recocido parcialmente las partes de capa superficial, de colocar en la superficie del mineral o escoria. Preparado más suave, duro y dúctil lámina superior "beloserdechnogo" de hierro dúctil con un medio sólido.

Este recocido se llama incompleta. Proporciona la desintegración de ledeburita cementita y perlita en la placa con el grafito apropiado. Si es necesario dúctil perlítica granular de hierro fundido con una mayor dureza y plasticidad, utilizar material adicional calentó a 720? C Por lo tanto son granos de perlita con inclusiones de grafito en escamas formado.

Propiedades, el etiquetado y la aplicación de hierro dúctil ferrítico

plazo de metal larga "disgusto" en los resultados de horno en una desintegración completa de ledeburita y cementita en ferrita. Debido a complejidades tecnológicas, la aleación con un alto contenido de carbono – ferrítico estructura característica de acero de bajo carbono. Pero el carbono por sí solo no va a desaparecer – que va desde el estado asociado de hierro en forma gratuita. Efecto de la temperatura cambia la forma de las inclusiones de grafito a formar escamas.

estructura de ferrita produce una disminución en la dureza, aumentar los valores de resistencia, la presencia de características tales como dureza y ductilidad.

Marcado forjado clase de ferrita de hierro: KCH30-6, KCH33-8, KCH35-10, KCH37-12 donde:

CN – identificación de especies – maleable;

30, 33, 35, 37: σ a, 300, 330, 350, 370 N / mm 2 – carga máxima que puede soportar sin romperse;

6, 8, 10, 12 – elongación, δ,% – índice de plasticidad (el más alto es el valor, más susceptible del tratamiento a presión de metal).

Dureza – alrededor de 100-160 HB.

Este material cuyo rendimiento es intermedia entre tal como acero y hierro-carbono de la aleación es de color gris. El hierro dúctil con base ferrítica perlítica inferior en términos de resistencia al desgaste, resistencia a la corrosión y resistencia a la fatiga, pero mayor resistencia mecánica, ductilidad, fundición características. Con su bajo precio es ampliamente utilizado en la industria para la fabricación de piezas que operan a cargas bajas y medianas: engranajes, carcasas, ejes traseros, fontanería.

Propiedades, el etiquetado y la aplicación de perlítica de fundición maleable

Debido a primaria recocido incompleta, secundaria de tiempo y Ledebur cementita para disolver completamente en austenita, que a una temperatura de 720? C se transforma en perlita. Este último es una mezcla mecánica de granos de ferrita y cementita terciarias. En realidad, parte del carbono permanece en forma unida, provoca una estructura, una parte – "liberado" en el grafito laminar. Cuando esta perlita puede ser una placa o granulada. Así formado perlítica de fundición maleable. Sus propiedades son debido estructura más dura y menos flexible saturada.

Estos, cuando se compara con ferrítico tienen una mayor corrosión, resistentes al desgaste propiedades, su durabilidad es considerablemente más alto, pero la ductilidad y características colabilidad inferior. La susceptibilidad a la tensión mecánica aumenta superficie al tiempo que conserva la dureza y la tenacidad del producto núcleo.

Marcado perlítica hierro forjado: KCH45-7, KCH50-5, KCH56-4, KCH60-3, KCH65-3, KCH70-2, KCH80-1,5.

El primer dígito – fuerza designación: 450, 500, 560, 600, 650, 700 y 800 N / mm 2, respectivamente.

En segundo lugar – ductilidad δ alargamiento notación,% – 7, 5, 4, 3, 3, 2 y 1,5.

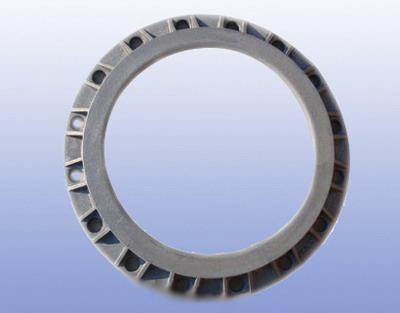

Perlita aplicaciones dúctiles de hierro que se encuentran en la ingeniería mecánica y instrumento para diseños que operan a altas cargas – tanto estáticas como dinámicas: árboles de levas, cigüeñales, piezas de embrague, pistones, bielas.

tratamiento térmico

El material obtenido debido al tratamiento térmico, a saber, el recocido puede ser sometida a repetidos métodos influencias de la temperatura. Su principal objetivo – incluso mayor resistencia, durabilidad, resistencia a la corrosión y al envejecimiento.

- El templado se usa para estructuras que requieren una alta dureza y tenacidad; producido por calentamiento a 900? C, las piezas se enfrían a una tasa promedio de aproximadamente 100? C / seg usando el aceite del motor. Después de que debería ser un alta de vacaciones con calentamiento a 650s y refrigeración por aire.

- La normalización se utiliza para piezas simples medianas en un horno de calentamiento a 900? C, se dejó en reposo a esta temperatura durante un período de 1 a 1,5 horas y el posterior enfriamiento en aire. Troostita proporciona perlita granulares, su firmeza y fiabilidad de la fricción y el desgaste. Se utiliza para la anti-fricción de fundición maleable con una base perlítica.

- El recocido se realiza repetidamente en la fabricación de antifricción: calefacción – a 900 C, sosteniendo en este calor a largo plazo, de refrigeración con el horno?. ferrítico Proporcionada o estructura antifricción hierro dúctil ferrítico-perlítica.

El calentamiento de los productos de hierro fundido se puede llevar a cabo de forma local o compleja. Para corrientes de alta frecuencia aplicada tópicos o llama de acetileno (sosteniendo temple). Para compleja – horno de calentamiento. Cuando se endurece el calentamiento local de sólo la capa superior, que aumenta su dureza y resistencia, pero retiene la ductilidad y la viscosidad índices del núcleo.

Es importante señalar que la forja de hierro imposible, no sólo debido a las características mecánicas insuficientes, sino también debido a su alta sensibilidad a los cambios bruscos de temperatura, que es inevitable cuando inactivación con refrigeración por agua.

Anti-fricción de fundición maleable

Esta variedad también se aplica a maleable y dopado, que son de color gris (ASF), la forja (APC) y de alta resistencia (ACHV). APC se usa para la fundición de hierro dúctil de producción, que se somete a un recocido o normalización. Los procesos se llevan a cabo con el fin de mejorar sus propiedades mecánicas y la formación de nuevas características – resistencia al desgaste en la fricción con otras partes.

Labelled: 1-APC, APC-2. Se utiliza para la fabricación de cigüeñales, engranajes, cojinetes.

Efecto de los aditivos sobre las propiedades

Aparte de la base de hierro-grafito y que tienen en su composición, y otros componentes, que también causan las propiedades de hierro fundido: manganeso, silicio, fósforo, azufre, algunos elementos de aleación.

Mangan mejora la capacidad de flujo de metal fundido, resistencia a la corrosión y resistencia al desgaste. Contribuye a la dureza y la resistencia de la unión de carbono con el hierro en la fórmula química Fe 3 C, la formación de perlita granular.

El silicio también tiene un efecto positivo en la fluidez de la aleación fundida, que contribuye a la desintegración de cementita y las inclusiones de grafito de asignación.

Azufre – negativo, pero un componente inevitable. Se reduce las propiedades mecánicas y químicas, estimula la formación de grietas. Sin embargo, la relación racional con su contenido de otros elementos (por ejemplo, manganeso) corrige procesos microestructurales. Por lo tanto, cuando la relación de Mn-S 0,8-1,2 perlita se almacena a cualquier influencia de la temperatura de temporización. Al aumentar la relación de a 3 es posible obtener cualquier estructura deseada dependiendo de parámetros preestablecidos.

El fósforo está cambiando para mejor fluidez afecta a la fuerza, disminuye la tenacidad y la ductilidad, impacto en la duración de grafitización.

El cromo y el molibdeno impiden la formación de escamas de grafito, en algunos contenidos promover la formación de perlita granular.

Tungsteno aumenta la resistencia al desgaste cuando se opera en zonas de altas temperaturas.

De aluminio, níquel y cobre contribuyen a la grafitización.

Mediante el ajuste de la cantidad de los elementos químicos que componen la aleación de hierro-carbono, así como su relación, puede afectar a las propiedades finales de hierro fundido.

Ventajas y desventajas

material dúctil chugun- que tiene un amplio uso en la técnica. Sus principales ventajas son:

- altos niveles de dureza, resistencia al desgaste, la fuerza, junto con la fluidez;

- características normales de tenacidad y ductilidad;

- procesabilidad por tratamiento a presión, en contraste con la fundición gris;

- propiedades de varias realizaciones elemento de corrección bajo ciertos métodos de tratamiento térmico y químico-térmico;

- bajo costo.

Las desventajas son las características individuales:

- fragilidad;

- la presencia de inclusiones de grafito;

- bajo rendimiento en el corte;

- fundición de peso significativa.

A pesar de las actuales deficiencias, hierro dúctil se hace cargo en la metalurgia y la ingeniería mecánica. Desde que produjo tales detalles importantes como los cigüeñales, piezas de pastillas de freno, engranajes, pistones, bielas. Tener una pequeña variedad de marcas, nicho individual en la industria ocupa un hierro dúctil. Su aplicación es típico de la carga bajo la cual es poco probable que el uso de otros materiales.