producción ajustada y sus herramientas. Lean manufacturing – es …

Lean Production – la empresa es un circuito de control especial. La idea básica es el esfuerzo constante para eliminar todo tipo de costos. La producción ligera – un concepto que implica la participación en el proceso de optimización de cada empleado. Este esquema está dirigido a máxima orientación hacia el consumidor. Considere con más detalle lo que un sistema magra.

La historia de la ocurrencia

Sistema de producción ajustada en la industria se produjo en la década de 1950 en la Toyota. El creador de este esquema de control se convirtió en Tayiti Ono. Una gran contribución al desarrollo de la teoría y la práctica, presentó a su colega – Shigeo Shingo, quien, entre otras cosas, creó una forma de cambios rápidos. Posteriormente, los expertos estadounidenses examinaron el sistema y conceptualizados que llamó la manufactura esbelta (lean production) – "producción ajustada". Al principio, el concepto fue utilizado sobre todo en la industria automotriz. Después de un tiempo, el esquema se ha adaptado para el proceso y la fabricación. Posteriormente herramientas de eficiencia en la fabricación del acero utilizado en el cuidado de la salud, servicios públicos, servicios, comercio, militar, sector de administración pública y otras industrias.

aspectos principales

Lean Enterprise implica el análisis del valor del producto, que se produce para el usuario final, en cada etapa de la creación. El objetivo principal del concepto de formación a favor de un proceso continuo para eliminar los costos. En otras palabras, la producción ajustada – es la eliminación de cualquier acción como resultado de la cual se consumen los recursos, pero el resultado no crea ningún valor para el usuario final. Por ejemplo, no es necesario que el producto terminado o sus componentes están en stock. En el sistema tradicional, todos los costos asociados con el matrimonio, modificación, almacenamiento y otros costos indirectos se transmiten al consumidor. Magra de fabricación – un diagrama en el que todas las actividades de la empresa se divide en procesos y operaciones que se suman y no agregan valor al producto. La tarea principal, por lo tanto, aboga por la reducción sistemática de estos últimos.

La producción ligera: la pérdida

Como sinónimo de costes en algunos casos el término se utiliza muda. Este concepto se refiere a los diferentes gastos, basura, desechos, y así sucesivamente. Tayiti Ono identificado siete tipos de costos. Las pérdidas se forman debido a:

- expectativas;

- sobreproducción;

- el transporte;

- un procesamiento adicional;

- movimientos innecesarios;

- la cuestión de los productos defectuosos;

- el exceso de reservas.

El principal tipo de pérdida Tayiti Ono cree sobreproducción. Es un factor que da lugar al resto de los costes. otro artículo ha sido añadido a la lista anterior. Dzheffri Layker, se dedica a la experiencia de investigación de Toyota, que se describe como una pérdida de empleados potenciales latentes. Como fuentes de coste de la llamada sobrecarga de la capacidad, los empleados en actividades con alta intensidad, así como la falta de uniformidad del rendimiento de las operaciones (por ejemplo, programa intermitente debido a las fluctuaciones de la demanda).

principios

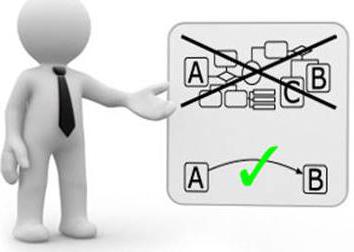

producción ajustada se presenta como un proceso dividido en cinco etapas:

- La determinación del valor de un producto particular.

- El establecimiento de la cadena de valor del producto.

- Proporcionar una corriente de flujo continuo.

- Proporcionar al cliente la posibilidad de sacar el producto.

- La búsqueda de la excelencia.

Entre otros principios, en los que la producción ajustada, cabe destacar:

- El logro de la excelencia – la entrega de los bienes de la primera presentación, el uso de esquemas de "cero defectos", identificación y solución de problemas en las primeras etapas de su ocurrencia.

- La formación de interacción a largo plazo con el consumidor dividiendo información, costo y riesgo.

- Flexibilidad.

El sistema de producción utilizado en Toyota, se basa en dos principios fundamentales: el autonomismo y "justo a tiempo". Esto significa que todos los elementos necesarios para su montaje llegan a la línea en el momento preciso cuando es necesario, estrictamente definido para un proceso específico para la reducción de la cantidad de stock de almacén.

Los elementos constitutivos

En el marco de este concepto puesto de relieve los diversos componentes – métodos lean. Algunos de ellos pueden actuar por sí mismos como un circuito de control. Los elementos principales son los siguientes:

- La corriente de los bienes individuales.

- equipos de atención compartida.

- sistema de las 5S.

- Kaizen.

- Cambio rápido.

- Prevención de errores.

opciones de la industria

Lean Healthcare es un concepto reduciendo el personal médico de tiempo, no directamente relacionado con ayudar a la gente. Lean Logistics es un esquema de tracción que reúne a todos los proveedores que participan en la cadena de valor. En este sistema, hay una reposición parcial de las poblaciones en pequeños volúmenes. El objetivo principal de este circuito actúa valor agregado logística. Herramientas de manufactura esbelta se utilizan la oficina de correos en Dinamarca. Dentro del concepto de estandarización a gran escala de los servicios se llevó a cabo. Los objetivos del evento es el aumento de la productividad, la aceleración de los envíos. "Formación Tarjeta de línea de los valores" se introdujeron para los servicios de control y de identificación. Además, se desarrolló e implementó posteriormente motivar a los empleados del sistema de oficina. El edificio formó una estrategia especial centrado en mejorar la eficiencia del proceso de la construcción de las instalaciones en todas las etapas. Principios de la producción ajustada se han adaptado para el desarrollo de software. En la ciudad, la administración pública también utiliza elementos de este esquema.

kaizen

La idea fue formulada en 1950 por el Dr. Deming. La aplicación de este principio ha traído grandes beneficios a las empresas en Japón. Para este especialista fue galardonado con la medalla del emperador. Algún tiempo después, la Unión de Ciencia y Tecnología de Japón había anunciado un premio para ellos. Deming por la calidad de los productos manufacturados.

Beneficios kaizen filosifii

Las ventajas de este sistema se evaluaron en todos los sectores industriales, donde se crearon las condiciones para garantizar la máxima eficiencia y rendimiento. Kaizen se considera una filosofía japonesa. Es para promover el cambio continuo. La escuela de pensamiento kaizen insiste en que la conversión constante acto como el único camino para el progreso. El sistema de enfoque principal hace para aumentar la productividad al eliminar el trabajo innecesario y difícil. La misma definición creado por la combinación de las dos palabras "kai" – "Cambio" ( "convertir"), y "Zen" – "hacia lo mejor." Las ventajas del sistema refleja claramente el éxito de la economía japonesa. Se reconoce no sólo por los propios japoneses, sino también expertos en el mundo.

Objetivos concepto Kaizen

Hay cinco áreas principales que están sujetas al desarrollo de la producción. Estos incluyen:

- la reducción de residuos.

- solución de problemas inmediatos.

- El uso óptimo.

- El trabajo en equipo.

- La más alta calidad.

Hay que decir que la mayoría de los principios basados en el sentido común. Los principales componentes del sistema son la mejora de la calidad del producto, el proceso de llevar a cada empleado, y la voluntad de reaccionar a los cambios. Todas estas actividades no requieren cálculos matemáticos complejos y enfoques de investigación científica.

la reducción de residuos

filosofías Principios kaizen destinadas a la reducción significativa en la pérdida en cada paso (proceso de operación). Uno de los principales beneficios del plan se considera ser el hecho de que incluye todos los empleados. Esto, a su vez, implica el desarrollo y posterior implementación de propuestas para mejorar en cada nivel de gobierno. Este trabajo ayuda a minimizar las pérdidas de recursos.

solución de problemas inmediatos

Todos los empleados de conformidad con el concepto de kaizen es contrarrestar los problemas. Este comportamiento ayuda a abordar rápidamente los problemas. Cuando no se aumenta el tiempo de ciclo de solución de problemas inmediatos. La solución inmediata a los problemas le permite dirigir las actividades en la dirección efectiva.

utilización óptima

Con se liberan recursos rápidos para resolver problemas. Pueden ser utilizados para mejorar y lograr otros objetivos. En conjunto, estas medidas permiten establecer un proceso continuo de producción eficiente.

trabajo en equipo

Atracción a los problemas de todos los empleados le permite encontrar rápidamente. El éxito en la superación de dificultades fortalece el espíritu y aumenta la autoestima de los empleados. El trabajo en equipo elimina los conflictos, promueve la formación de una relación de confianza entre los padres y los empleados subordinados.

mejor calidad

la resolución de problemas rápida y eficaz promueve el trabajo coordinado del equipo, la creación de una gran cantidad de recursos. Esto, a su vez, mejorará la calidad de los productos. Todo esto permitirá a la compañía alcanzar un nuevo nivel de potencia.