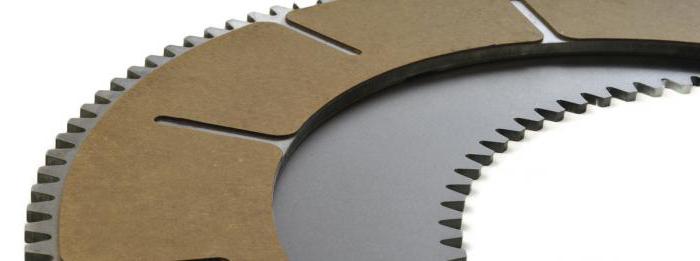

Avanzada equipo de producción tiene una estructura relativamente compleja. mecanismos de fricción de transmisión de movimiento por medio de fricción. Puede ser de embrague, frenos, abrazaderas y cerrando.

Que el equipo es duradero, funciona sin tiempo de inactividad, sus materiales presentados requisitos especiales. Ellos están en constante crecimiento. Después de toda la maquinaria y equipo están siendo constantemente mejorado. Aumentar su potencia, velocidad de funcionamiento y la carga. Por lo tanto, varios materiales de fricción usados en el proceso de su operación. Su calidad depende de la fiabilidad y la durabilidad de los equipos. En algunos casos, estos elementos del sistema depende de la seguridad y la vida de las personas.

características generales

– Materiales de fricción son elementos integrantes de las asambleas y los mecanismos que tienen la capacidad de absorber y disipar la energía mecánica a los alrededores. Así, todos los elementos de diseño no deben llevar a cabo rápidamente. Para este propósito, los materiales presentados poseen ciertas propiedades.

El coeficiente de fricción de material de fricción debe ser estable y alto. También se requiere índice de durabilidad para cumplir con los requisitos de rendimiento. Estos materiales tienen buena resistencia al calor y no es susceptible a la tensión mecánica.

La función de fricción sustancia realizar, no para agarrar las superficies de trabajo, que está dotado con suficientes propiedades de adhesión. La totalidad de estas propiedades garantiza el funcionamiento normal de los equipos y sistemas.

propiedades de los materiales

Los materiales de fricción tienen un conjunto específico de propiedades. Las principales se enumeran más arriba. Esta calidad de servicio. Se definen las características operacionales de cada sustancia.

Pero todas las características del servicio se deben a un conjunto de indicadores físicos, mecánicos y teplostaticheskih. Estos parámetros varían durante el funcionamiento del material. Sin embargo, su valor último se tiene en cuenta en el proceso de selección del material de fricción.

Hay una división de inmuebles para figuras estáticas, dinámicas y con experiencia. El primer grupo de parámetros se relacionan resistencia a la compresión límite, flexión y de estiramiento. También incluye calor, la conductividad térmica y la expansión lineal del material.

Los indicadores definidos en condiciones dinámicas, rango como resistencia al calor, resistencia al calor. En las condiciones experimentales establecidas coeficiente de fricción, resistencia al desgaste y estabilidad.

tipos de materiales

Materiales de fricción y sistemas de freno de embrague a menudo producen en un cobre o hierro basado. El segundo grupo de sustancias utiliza en condiciones de alta carga, en particular para la fricción en seco. Los materiales de cobre se utilizan para cargas medias y ligeras. Además, son adecuados tanto para la fricción seca y con los fluidos lubricantes.

En las condiciones modernas de producción de materiales son ampliamente utilizados en el caucho y resina a base. Además, diversas cargas se pueden usar de componentes metálicos y no metálicos.

ámbito de aplicación

Existe una clasificación de materiales de fricción, dependiendo de su aplicación. El primer grupo incluye dispositivos de transmisión mayores. Este medio y ligeramente cargado mecanismos que operan sin lubricación.

Además asignado sistemas de freno de material de fricción para las máquinas medio y pesado. grasa se aplica en estos nodos.

El tercer grupo incluye las sustancias utilizadas en el enclavamiento de las máquinas de medias y pesadas. En ellos, el aceite está presente.

También se aisló material de la banda de freno separado en el que el lubricante líquido está presente. Los principales parámetros de los mecanismos determinan la elección de materiales de fricción.

La carga de embrague actúa sobre los elementos del sistema a aproximadamente 1 y el freno – de hasta 30 segundos. Esta figura define las características de los materiales nodos.

materiales metálicos

Como ya se ha mencionado anteriormente, la fricción principal materiales metálicos embrague de freno es hierro y cobre. hoy en día es muy popular en acero y hierro fundido.

Son aplicables en diferentes disposiciones. Por ejemplo, materiales de fricción para una pastilla de freno, composición que comprende hierro, utilizan a menudo en los sistemas ferroviarios. No se deforma pero bruscamente pierde sus cualidades de deslizamiento a una temperatura de 400 ° C.

materiales no metálicos

Embrague de fricción o freno materiales también están hechos de sustancias no metálicas. Se crean basado principalmente sobre el amianto (resina, aglutinantes de goma ACT).

El coeficiente de fricción permanece suficientemente alta temperatura a 220 ° C. Si la resina aglutinante es un material caracterizado por una alta resistencia al desgaste. Sin embargo, su algo más bajo coeficiente de fricción en relación con otros materiales similares. A las imágenes populares de plástico a base de tales actos Retinax. En su estructura no es resina de fenol-formaldehído, amianto, barita, y otros componentes. Esta sustancia es útil para conjuntos de freno y con condiciones de funcionamiento pesados. Se mantiene sus propiedades incluso cuando se calienta a 1000 ° C. Por lo tanto Retinax aplicable incluso en los sistemas de frenado de la aeronave.

material de asbesto se produce mediante la creación de tejido homónima. Se impregna con asfalto, caucho o baquelita, y se comprime a altas temperaturas. fibras de amianto cortos también pueden formar una almohadilla no tejida. Se añaden virutas. A veces, para mayor resistencia en su alambre de latón se introduce.

Frits

Hay otro tipo de componentes del sistema que se presentan. Este sistema de freno de materiales de fricción sinterizado. Que esta especie se hará más evidente a partir del método de su fabricación. A menudo se hacen sobre una base de acero. Durante la soldadura, otro sinterizados con ella, una parte de los componentes. preforma Pre-compactada compuesta de mezclas de polvo se sometió a calentamiento a alta temperatura.

Tales materiales se usan a menudo sólo unos embragues de servicio pesado y sistemas de freno. Su alto rendimiento en funcionamiento están determinados por dos grupos de componentes que forman parte. Los primeros materiales proporcionan un buen coeficiente de fricción y resistencia al desgaste, y el segundo – un nivel suficiente de estabilidad y adherencia.

Materiales basados en acero para fricción seca

La elección del material para los diferentes sistemas se basa en la viabilidad económica y técnica de fabricación y funcionamiento. Hace algunas décadas dichos materiales eran de la demanda sobre la base de hierro, ya que el FMC-8, MKV-50A y SGC. Material de fricción para las pastillas de freno que son operados en los sistemas de servicio pesado más tarde se hicieron a partir de PMA-11.

MKV-50A es un nuevo desarrollo. Se utiliza en la fabricación de forros para frenos de disco. Tiene la ventaja sobre un grupo de MCF estabilidad Ratios, resistencia al desgaste.

En la fabricación de hoy fue generalizada materiales de tipo SGC. Aumentaron contenido de manganeso. También, se compone de carburo y nitruro de boro, disulfuro de molibdeno y Karbid Kremniya.

Materiales basados en el bronce fricción seca

Los sistemas de transmisión y frenado para diferentes propósitos son materiales a base de bronce al estaño probados. Son mucho menos las partes de acoplamiento de desgaste de hierro fundido o acero, que los materiales de fricción sobre una base de hierro.

Siempre que se utilicen una variedad de materiales, incluso en la industria de la aviación. Para condiciones de funcionamiento especiales, el estaño puede reemplazar materiales tales como titanio, silicio, vanadio, arsénico. Esto evita la formación de corrosión intercristalina.

Materiales a base de bronce al estaño se utiliza ampliamente en la industria del automóvil, así como en la fabricación de maquinaria agrícola. Pueden soportar cargas pesadas. Incluido en la aleación de estaño 5-10% proporciona mayor resistencia. El plomo y actuar de grafito como lubricante y silicio sólido de dióxido de silicio o aumentaron coeficiente de fricción.

Las condiciones de trabajo en un líquido lubricante

Los materiales utilizados en sistemas secos, tienen un inconveniente significativo. Están sujetos a un rápido desgaste. Cuando es golpeado por el lubricante de los nodos adyacentes se reduce drásticamente su eficacia. Por lo tanto, en los últimos años convertido en materiales más comunes para uso en aceite.

Tal equipo se conecta sin problemas, caracterizado por una alta resistencia al desgaste. Es fácilmente refrigerada y fácilmente sellada.

En la práctica extranjera creciente últimamente producción de un producto tal como un material de lámina de fricción para frenos, embragues, y otros mecanismos basados en el amianto. Se impregna con resina. La estructura incluye los elementos moldeados con un alto contenido de materiales de carga de metal.

Muy a menudo, el medio utilizado para la lubricación de cuerpos sinterizados fabricados a partir de cobre. Para mejorar las características de fricción, los sólidos no metálicos se introducen en la composición.

mejora de las propiedades

La primera mejora requiere resistencia al desgaste, que poseen los materiales de fricción. De esto depende la viabilidad económica y operativa del componente. En este caso, la tecnología se desarrolla formas de eliminar el calor excesivo en las superficies de fricción. Para mejorar esta propiedad del material de fricción, la construcción del dispositivo, y también regular las condiciones de funcionamiento.

Si se utilizan los materiales en condiciones de fricción en seco, centrándose en su resistencia a alta temperatura y resistencia a la oxidación. Tales materiales son menos susceptibles a tipo desgaste abrasivo. Sin embargo, para sistemas con una resistencia al calor lubricante no importa tanto. Por lo tanto, se presta más atención a su fuerza.

Dado que las tecnologías al tiempo que mejora la calidad de los materiales de fricción presten atención a su grado de oxidación. Cuanto más pequeño es, los mecanismos componentes más duraderos. Otra tendencia es reducir la porosidad del material.

La producción moderna debe mejorar los materiales adicionales aplicados durante la fabricación de los diversos dispositivos de movimiento, de transferencia. Esto satisfacer las crecientes exigencias de los consumidores y operacionales a un material de fricción.