La reacción química es un proceso que conduce a la conversión de los reactivos. Se caracteriza por los cambios, que producen uno o más productos distintos de partida. Las reacciones químicas son diversas. Depende del tipo de reactivos, la sustancia resultante, las condiciones y el tiempo de síntesis, descomposición, desplazamiento, isomerización, ácido alcalino, redox, etc. y procesos orgánicos.

Los reactores químicos son tanque destinado a la realización de las reacciones con el fin de desarrollar el producto final. Su diseño depende de varios factores y debe proporcionar el máximo rendimiento de la manera más rentable.

tipos

Hay tres principales modelos básicos de reactores químicos:

- Lotes.

- de tanque agitado continuo (HPM).

- reactor de flujo de pistón (PFR).

Estos modelos básicos pueden ser modificados de acuerdo con los requisitos del proceso químico.

reactor discontinuo

Las unidades químicas de este tipo se utilizan en procesos por lotes en una producción a pequeña escala, un tiempo de reacción largo o donde se consigue la mejor selectividad, como en algunos procedimientos de polimerización.

Para este propósito, por ejemplo, los contenidos de las cuales son cuchillas agitados recipiente de acero inoxidable de trabajo internos, burbujas de gas o por medio de bombas. El control de temperatura se lleva a cabo a través de las chaquetas de intercambio de calor, refrigeradores de riego o de bombeo a través de un intercambiador de calor.

reactores discontinuos que actualmente se utilizan en las industrias de procesamiento de alimentos y químicas. Su automatización y optimización crea complejidad, ya que es necesario combinar procesos continuos y discretos.

reactores químicos semicontinuo combinan el trabajo en modos continuo y por lotes. Un biorreactor, por ejemplo, se cargan periódicamente y libera continuamente dióxido de carbono, que debe ser eliminado de forma continua. Del mismo modo, cuando la reacción de cloración, cuando uno de los reactivos es el gas de cloro, si no se administra de forma continua, la mayor parte de que se evapora.

Para asegurar grandes volúmenes de producción utilizados reactores principalmente químicos o recipiente metálico continuo con un agitador o un flujo continuo.

reactor de tanque agitado continuo

reactivos líquidos se alimentan a un recipiente de acero inoxidable. Para garantizar la correcta interacción de su hoja de trabajo agitado. Por lo tanto, en este tipo de reactor los reactivos se alimentan continuamente en el primer depósito (vertical, acero), y luego se meten en la posterior, mezclando simultáneamente cuidadosamente en cada recipiente. Aunque la composición de la mezcla es uniforme en cada tanque en el sistema en su conjunto una concentración varía de un recipiente a otro.

La cantidad media de tiempo que la cantidad discreta de la sustancia reaccionante pasa en el depósito (tiempo de residencia) se puede calcular simplemente dividiendo el volumen del recipiente a una tasa volumétrica promedio del flujo a través del mismo. porcentaje esperado de terminación de la reacción se calcula utilizando la cinética química.

Hecho de depósitos de acero inoxidable o aleaciones y esmaltado.

Algunos aspectos importantes de la DMI

Todos los cálculos se realizan sobre la base de una mezcla ideal. La reacción procede a una velocidad relacionada con la concentración final. En el equilibrio, la velocidad de flujo debe ser igual a la velocidad de flujo, de lo contrario el depósito está lleno o vacío.

A menudo económicamente ventajoso trabajar con varios HPM serie o paralelo. tanques de acero inoxidable recogidos en una cascada de cinco o seis unidades pueden comportarse como un reactor de flujo de tapón. Esto permite que la primera unidad funcione con una mayor concentración de reactivos y, por consiguiente, una velocidad de reacción más alta. Además, el depósito puede ser colocado HPM acero varias etapas verticales, en lugar de los procesos llevados a cabo en diversos vasos.

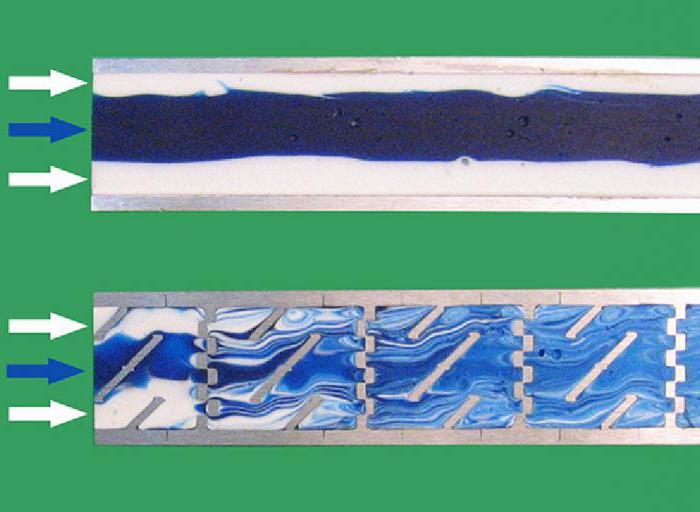

En la unidad de ejecución de varias etapas horizontal dividida por paredes de separación verticales de diferente altura, a través del cual la mezcla fluye cascadas.

Cuando los reactivos son pobremente miscible o sustancialmente difieren en densidad de un reactor de múltiples etapas vertical (de acero revestido de vidrio o de acero inoxidable) en un modo en contracorriente. Esto es eficaz para reacciones reversibles.

El pequeño lecho fluidizado es completamente mezclado. Large reactor de lecho fluidizado comercial tiene una temperatura sustancialmente uniforme pero mezclas miscibles y estado sustituida y fluye transitoria entre las mismas.

reactor de flujo químico

PFR – un reactor (acero inoxidable), en el que uno o más líquidos reactivos se bombean a través de una tubería o tubo. También se les llama flujo tubular. Puede tener múltiples tubos o tubos. Los reactivos se alimentan de forma continua a través de un extremo, y los productos proceden de otro. Los procesos químicos tienen lugar a medida que pasa mezcla.

El PFR velocidad de reacción sistema de gradiente: la entrada es muy alta, pero con una reducción en la concentración de reactivos y el rendimiento del producto aumentó el contenido ralentiza su velocidad. Típicamente, se logra un equilibrio dinámico.

Típicos son la orientación horizontal y vertical del reactor.

Cuando la transferencia de calor requerida, los tubos individuales se colocan en la chaqueta o intercambiador de calor de carcasa y tubo se utiliza. En el último caso, los productos químicos pueden estar ya sea en la carcasa o en la tubería.

Recipientes de metal con una gran boquillas de diámetro o PFR bañeras similares y ampliamente utilizado. En algunas configuraciones utilizar axial y radial de flujo, múltiples membranas con intercambiadores de calor integrados, posición horizontal o vertical del reactor y así sucesivamente.

Buque con un reactivo puede ser llenado con material particulado inerte o catalítico para aumentar el contacto interfacial en la reacción heterogénea.

La importancia de la PFR es que los cálculos no tienen en cuenta la mezcla vertical u horizontal – esto se quiere decir con el término "flujo de pistón". Los reactivos pueden ser introducidos en el reactor no sólo la entrada. Por lo tanto, es posible lograr una mayor eficiencia de la EPA o reducir su tamaño y coste. PSC rendimiento suele ser mayor que la de la NRM del mismo volumen. Para valores iguales de volumen y el tiempo en los reactores pistón de reacción tendrá un mayor porcentaje de finalización que en agregados de mezcla.

equilibrio dinámico

Para la mayoría de los procesos químicos es imposible lograr el 100 por ciento de su finalización. Su velocidad disminuye con un aumento de este índice hasta el momento cuando el sistema alcanza un equilibrio dinámico (cuando no se produce la respuesta total o cambio en la composición). El punto de equilibrio en la mayoría de los sistemas es de menos de 100% de finalización del proceso. Por esta razón es necesario que el proceso de separación tal como destilación, para separar los reactivos restantes o subproductos de la diana. Estos reactivos a veces pueden ser reutilizados en el comienzo del proceso, por ejemplo, tal como el proceso Haber.

La aplicación de la EPA

reactores de flujo pistón usado para la conversión química de los compuestos durante su movimiento a través del sistema, se asemeja a un tubo, con el fin de a gran escala, reacciones rápidas, homogéneos o heterogéneos, los procesos de producción continuos y cuando la liberación de grandes cantidades de calor.

El PFR ideal tiene un tiempo de residencia fija, es decir, cualquier líquido (pistón) que llega en el momento t, se deja en el tiempo t + τ, donde τ – .. El tiempo de residencia en la planta.

Los reactores químicos de este tipo poseen altos niveles de rendimiento más largos períodos de tiempo, así como una excelente transferencia de calor. Las desventajas de PFR es la dificultad de control de la temperatura del proceso que puede conducir a diferencias de temperatura indeseables, y su mayor costo.

reactores catalíticos

Aunque las unidades de este tipo se implementan a menudo en la forma de la EPA, que requieren una atención más compleja. La velocidad de reacción catalítica es proporcional a la cantidad de catalizador en contacto con productos químicos. En el caso de un catalizador sólido y el reactivo líquido es proporcional a la velocidad de los procesos de área disponible, la entrada de productos químicos y productos, y la selección depende de la presencia de la mezcla turbulenta.

La reacción catalítica es en realidad a menudo un multi-paso. No sólo los reactantes iniciales reaccionan con el catalizador. Con él reaccionar y algunos de los intermedios.

El comportamiento de los catalizadores también es importante en la cinética de este proceso, especialmente en altas reacciones petroquímicas, ya que se desactivan por sinterización, coquización y procesos similares.

La aplicación de las nuevas tecnologías

SAR se utiliza para la conversión de biomasa. En los experimentos de reactores de alta presión se utilizan. La presión en ellos puede llegar a los 35 MPa. El uso de múltiples tamaños para variar el tiempo de residencia de 0,5 a 600 segundos. Para llegar a temperaturas superiores a 300 ° C se utiliza con reactores calentados eléctricamente. alimentación de biomasa se lleva a cabo por HPLC de bombas.

nanopartículas de aerosol PSC

Existe un considerable interés en la síntesis y el uso de nanopartículas para diversos fines, incluyendo altas aleaciones y un grueso de película conductores para la industria electrónica. Otras aplicaciones incluyen la medición de la susceptibilidad magnética, la transmisión en la resonancia magnética del infrarrojo lejano y nuclear. Para estos sistemas es necesario para producir un tamaño de partícula controlado. Su diámetro generalmente en el intervalo de 10 a 500 nm.

Debido a su tamaño, forma y alta área de superficie específica de estas partículas puede ser utilizado para la producción de pigmentos cosméticos, membranas, catalizadores, cerámicas, catalizadores y reactores fotocatalíticos. Ejemplos de aplicación de las nanopartículas incluyen SnO2 para sensores de monóxido de carbono, TiO 2 fibras, SiO2 sílice coloidal y las fibras ópticas, C para cargas de carbono en los neumáticos, Fe para el material de grabación, la batería de Ni y, en cantidades más pequeñas, paladio, magnesio y bismuto. Todos estos materiales se sintetizan en los reactores de aerosol. En la medicina, las nanopartículas se utilizan para la prevención y tratamiento de infecciones de heridas, implantes óseos artificiales, así como para la formación de imágenes del cerebro.

ejemplo de producción

Para partículas de alúmina bajo una corriente de argón, saturados con el metal se enfría en el RAC 18 mm de diámetro y 0,5 m de longitud, la temperatura de 1600 ° C a 1000 ° C / s. A medida que el paso de gas a través del reactor viene nucleación y crecimiento de partículas de alúmina. La velocidad de flujo de 2 dm 3 / min y la presión es 1 atm (1013 Pa). A medida que se enfría el gas y el movimiento se vuelve sobresaturada, que conduce a la aparición de partículas de las colisiones y las moléculas de vapor a repite hasta que la partícula alcanza un tamaño crítico. Mientras que se mueve a través del gas moléculas de aluminio sobresaturadas se condensan sobre las partículas, aumentando su tamaño.