frente de la espuma: descripción, clasificación, la instalación

Aranceles para la calefacción de viviendas está en constante crecimiento, y en este sentido, la gente comenzó a pensar acerca de las oportunidades de ahorro de energía. Muchos aislaron sus apartamentos y casas. Se utiliza para este frente de la espuma, que es considerado uno de los mejores para estas tareas. Este material también se llama espuma de poliestireno. Su proceso de producción se desarrolló en 1928, pero en la producción en masa de este producto fue en 1937. Y lo que más se conoce sobre el material aislante eficaz?

La historia de la espuma de la invención

En 1839, los farmacéuticos cualificados alemanes en el proceso de experimentar con las especias, recibieron al azar de estireno. Entonces, después de enterarse de que había descubierto la sustancia, Edward Simon se dio cuenta de que la sustancia aceitosa después de algún tiempo por su cuenta se sellan y se convirtió en algo así como una gelatina. Cualquier valor práctico del farmacéutico en su apertura vio. La sustancia se hizo conocido como óxido de estireno, y más que nunca estaban comprometidos.

Para esto fue en 1845. Estireno químicos interesados Blyth y Hoffman.

Por ejemplo, los expertos de Alemania e Inglaterra pasaron algunos de sus propios experimentos y la investigación y en el proceso encontraron que el estireno se convierte en gelatina sin oxígeno. Blyth y von Hoffmann llamaron metastirolom. Luego, 21 años después, el proceso de sellado se llama "polimerización".

En 20-s del siglo pasado, los químicos alemanes Hermann Staudinger hizo un descubrimiento importante. Durante el calentamiento de estireno se inicia una reacción en cadena en la que se forman las cadenas macromoleculares. Este descubrimiento se utilizó a continuación para la fabricación de diversos polímeros y plásticos.

la producción industrial de espuma

proceso de síntesis de Origen estireno a cabo por investigadores de la Dow Chemical Company. La producción comercial de poliestireno comenzó por BASF. En los ingenieros de la 30 han desarrollado y establecido de la tecnología de producción de estireno polimerizado. En 1949 recibió una patente para la fabricación de pellets de espuma con pentano. Luego, sobre la base de comienzo de la producción comercial de un material tal como fachada de espuma de poliestireno.

Cómo producirlo?

Las materias primas utilizadas en las perlas de poliestireno. Para crear células utilizando reactivos especiales que material espumado.

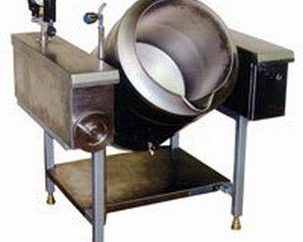

En la primera etapa de gránulos de producción se vierte en una tolva, donde la pre-expansión. Los gránulos se convierten en forma esférica. Para obtener una eficaz material de aislamiento térmico de baja densidad, este proceso se repite varias veces.

Cada vez que las bolas se están volviendo más y más. Entre las etapas de formación de espuma perlas se colocaron en una tolva especial, donde durante 12-24 horas a estabilizar la presión dentro de los gránulos y se produce el secado.

El producto se coloca entonces en una máquina de moldeo especial, donde bajo la influencia del flujo de vapor de alta temperatura generado. Los gránulos son suficientemente estrecha en el molde, a altas temperaturas se pegan entre sí al tiempo que conserva su forma después del enfriamiento.

Los bloques que tienen un tamaño significativo, cortados en tamaños estándar. Sin embargo, antes de este material se pone en el almacenamiento intermedio. En la producción de espuma de fachada está ganando la humedad, e incluso cortar simplemente no funcionará. Hay dos tecnologías populares de aislamiento. Esta suspensión, así como la polarización en peso. En los países de la CEI, Europa y América han utilizado con éxito tanto el primero como el segundo método.

clasificación de poliestireno expandido

Hoy en día, este aislamiento se hace de las tecnologías más avanzadas, lo que permitió mejorar en gran medida las propiedades del material. Por lo tanto, hoy en día, la producción de poliestireno expandido. proceso de espumación se inicia por medio de un hidrocarburo. Se hace volátil al calentarse, y perlas de poliestireno se hinche y se pegan entre sí.

espuma frontal se distinguen por la tecnología de fabricación y compartido por grupos. Este aislamiento que se produce por la sinterización de la tecnología, y una placa obtienen mediante la formación de espuma de los gránulos.

Además, el material varía de acuerdo a la etiqueta.

- PS – espuma moldeada.

- JLS – bespressovy suspensión.

- PSB-S – extinción de suspensión bespressovy.

- Poliestireno extruido – EPS.

Producto de marca DPM tiene una estructura densa uniforme. Estas características y determinan el alcance de su uso. Los paneles de la fachada de este sello pueden tener una densidad de 50 kg / m 3.

La espuma extruida – es uno de los mejores materiales. Durante el proceso de fabricación de extrusión utilizado. EPS es suficientemente resistente a todo tipo de influencias mecánicas, tiene un alto nivel de densidad y tiene excelentes características de sellado.

El más común, asequible y popular entre los consumidores se considera PSB poliestireno. Es ampliamente utilizado como un calentador. Sin embargo, cuando se compara con el material extruido, el PSB pierde significativamente en la fuerza.

Las diferencias en el espesor y la densidad

características de ahorro de energía poseídos por el material, debido al nivel bajo la conducción de calor. Si comparamos el frente de la espuma con cualquier otro disponible en el mercado de la construcción de aislamiento, la capacidad de ahorro de energía de espuma será significativamente mayor. Así, por ejemplo espesor de placa de 12 mm corresponde a la espesor de pared del ladrillo 2.1M (o de madera – 0,45 m).

Características marcas populares de espuma plástica

Por lo tanto, PSB-S-15 tiene una densidad de 10-11 kg / m 3, PSB-25 – 15-16 kg / m 3. Espuma PSB-25F frontal Densidad – 16-17 kg / m 3. Densidad DPM C35 es 25-27 kg / m 3, y PSB-C50 – 35-37 kg / m 3.

densidad suficiente para el aislamiento de fachada

Una solución razonable sería utilizar material de DPM-35 con una densidad de 25 kg / m3. Puede seleccionar y la figura más grande. Pero en este caso, las propiedades de los más débiles aislante. Si utiliza los PSB-S-25, este material no proporcionar rigidez a la fachada. En el proceso de terminar el trabajo tiene todos los riesgos de daños de la placa.

marca placa PSB-15 también puede servir como aislante y por lo tanto no tendrá una carga significativa sobre la pared de la casa. Sin embargo, la espuma casi nunca se utiliza para la fachada – toda la culpa de baja resistencia.

Esta marca es la más utilizada para el aislamiento adyacente a la construcción del edificio. Puede ser una pared de varias terrazas o balcones. Además, esta marca es ampliamente utilizado en trabajos de acabado en las esquinas o huecos de las ventanas.

Un espesor suficiente para que la espuma

A menudo, las losas se utiliza con un espesor de 5 a 7 cm. Esta resolución es ideal para numerosos edificios. Placas de 150 mm se utilizan cuando sea necesario para aislar la pared duro. Por ejemplo, se puede soplar fuertemente pared.

No utilice demasiado espesor de la chapa. Esto puede crear algunas dificultades, así como los costos razonables. En la mayoría de casos es mejor para aplicar el panel, una densidad de 35 kg / m 3 a un espesor de 15 cm, de PSB-C-25 de 100 cm de espesor y una densidad de 25 kg / m3.

fachadas compatibilidad y espuma

Dependiendo de los materiales de construcción, de los cuales se construye el edificio, no son adecuados o no aptas para sus calentadores. Por lo tanto, por las casas de madera es mejor utilizar lana mineral.

Pero para hormigón o ladrillo edificios más eficientes espuma. poliestireno extruido antes de su uso para pasar de tratamiento retardante del fuego, como en la forma habitual es muy, muy inflamable.

La tecnología de montaje

Hoy en día hay muchas empresas que producen el aislamiento en sí y todos los materiales relacionados para su instalación. Bien probado productos Ceresit. Es bueno que todo el trabajo se realiza a mano. El proceso implica varios pasos.

formación

Toda la superficie de la pared debe estar preparado. Así, se elimina toda la basura, los elementos salientes. La superficie se limpia de todo lo que se desmorona. Como una etapa preparatoria incluye la reparación de las juntas entre los ladrillos.

Si se rompió el muro de hormigón, deben ser reparados. Asegúrese de remojo Cap "Aquastop". Para el efecto máximo, todo el trabajo de la penetración profunda de imprimación tratada.

instalación de perchas

La pared debe ser máximamente plana. En este caso será firme y segura unir los paneles de la fachada y estar listo para cualquier tratamiento superficial adicional. Toda la pared dan peso ligero cables especiales para identificar irregularidades y luego eliminarlos.

paneles de pegamento

Para placas utilizadas en este caso Ceresit pegamento de montaje.

Sin embargo, es posible utilizar otros materiales. Pegar esta es una característica importante. La masa debe ser aplicada inmediatamente después de la preparación. Una hora más tarde, justo pegamento se seque y no es adecuado para su uso. La mezcla de adhesivo se aplica sobre toda la superficie de la hoja o en cinco lugares de la distribución del adhesivo de la superficie máxima.

Hojas para trabajar mejor elegir con una superficie áspera. En el caso de su superficie lisa (rugosidad) lograr manualmente. En el proceso de pegar una lámina está alineada en cada nivel.

El proceso de hacer punto

Los paneles de cada fila están escalonadas. Por ejemplo, incluso filas empezando con paneles cortados por la mitad. Si las hojas no coinciden entre sí y forman huecos entre las hojas de espuma se vierte en forma líquida. Cuando esta espuma está estrictamente prohibido.

instalación mecánica

Deje el panel sobre el pegamento no se puede. El material se puede soplar por los vientos fuertes. Puede ser muy costoso si usted sabe cuánto frente de la espuma. Precio dependiendo del fabricante y las características se inicia desde 700 rublos por paquete, y llega a 6000 rublos. Cada hoja está unida utilizando tacos. En cada panel utilizando cinco anclas. Después de la finalización de este proceso, cada uno de los pasadores deben ser tratados con pegamento.

Además de refuerzo se lleva a cabo, así como yeso. Durante los primeros fibra de vidrio utilizados. Se necesitan dos tipos – utilizar malla duro y blando. Soft vale para las esquinas y rígido se utilizan para las paredes. A continuación, puede comprar una espuma fachada de yeso decorativo con un material de revestimiento diferente.

Esta tecnología se utiliza en casi todas partes. Este método es muy eficaz aislamiento y ayuda a reducir significativamente los costos de energía.