fallas por ultrasonido: instrucciones, diagrama, las especificaciones, los fabricantes, la verificación

Investigación del cuerpo físico por medio de ondas ultrasónicas comenzó a aplicar a principios del siglo pasado. El dispositivo de medición se denomina "de grietas ultrasónico." Inmediatamente después de que el método de descubrimiento vagado gran popularidad entre los ingenieros y las personas involucradas en la investigación.

Información general acerca de la máquina

Ultrasonido penetra a través de las capas de material sólido, y puede incluso fijar la existencia de grietas más pequeña situada en el interior del objeto. El dispositivo permite determinar la profundidad del defecto de 7-50 mm con una precisión de ± 1 mm.

Los detectores de defectos ultrasónicos tienen diferentes niveles de sensibilidad. Tal indicador se determina defectos de pequeño tamaño. El alcance de la utilización de unidades es muy amplio. Por ejemplo, la producción de metales.

dispositivo de interfaz intuitiva proporciona el uso eficaz y uniforme del aparato. El dispositivo cuenta con una precisión, lo que hace posible obtener resultados de alto nivel y detectar la presencia de defectos.

Las áreas de uso del instrumento

Detección de defectos en base a ultrasonido se puede aplicar a casi cualquier material de construcción para detectar la presencia de grietas ocultas, poros, escorias y otros defectos.

Las áreas más comunes incluyen:

- Las soldaduras. Esta es la aplicación principal de la unidad.

- metales primarios puente vigas, barras, varillas, tubos piezas de trabajo.

- Infraestructura. conexiones atornilladas, los carriles para los trenes de la estructura metálica.

- industria petroquímica. Comprobación de embalses tuberías, estructuras de carga.

- operación de control de las ruedas y los ejes de vagones de tren, tren de aterrizaje de aeronaves, motores de suspensión, brazos de grúa, ejes de transmisión, tanques y recipientes a presión.

- región de producción. costuras de soldadura se volvió, uniones soldadas, productos hechos de fundición, el control de la resistencia de los materiales compuestos.

- Comprobación de materiales de piezas de aviones, turbinas de viento, motores.

defecto de aplicación en el exterior

En la industria, detectores de defectos ultrasónicos se han utilizado en los 50-s. Entonces se ha creado la primera serie de dispositivos de tubo. Desde entonces, se ha acumulado una amplia experiencia en la aplicación del método de inspección por ultrasonidos.

En los países europeos, la inspección ha tomado una posición fuerte. Es responsable de un tercio del volumen total de la inspección del producto. También se observa que, a pesar de la automatización del trabajo, este método se da la mayor atención.

Esto se atribuye al hecho de que una gran cantidad de trabajo llevado a cabo en lugares tales como plantas de energía nuclear, tuberías con diferentes propósitos, estructuras metálicas, vehículos y otros. Una característica distintiva de todas estas estructuras es su diversidad, lo que complica el uso de la automatización.

El uso de instrumentos en la industria nacional

En el control de la industria de ultrasonido interno ocupa una posición de liderazgo. Prueba de ello es el número de profesionales que se dedican a un trabajo similar. Por ejemplo, de 1994 a 2000, según el Centro de Certificación Ural, que fue probado en 1475 radiólogos. 38% de ellos se han convertido en expertos profesionales por método ultrasónico. Distintivo es el hecho de que un número abrumador de los empleados se basa en el control de los cordones de soldadura.

Principio de unidad de operación

trabajo detector de fallas por ultrasonido se basa en la radiación pulsada. ondas sonoras reflejadas se registran y permiten encontrar defectos. ondas de radio corto se cambian por unas placas piezocerámicos B1-I3. Ellos a través de la capa de material de gel de acoplamiento se distribuyen en forma de una viga con la dirección transversal.

Las vibraciones ultrasónicas reflejadas actúan sobre el B1, B3 placa de cerámica piezoeléctrica. la activación se produce campos electromagnéticos, que se convierte en cambios más fuertes y entra en la falla del interruptor.

métodos de control principales

Hay diferentes métodos de control. El más común, que tiene una alta eficiencia, incluyen:

- método de eco;

- método en el espejo-sombra basa;

- recepción informal.

Lo que está en defecto?

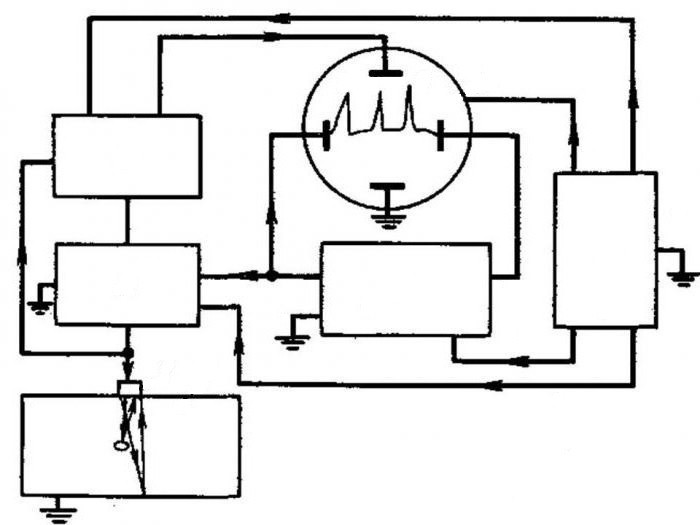

Lo que es de fallas por ultrasonido? El esquema está representado:

- un generador de impulsos ;

- defectos de señalización;

- banda ancha dispositivo de amplificación;

- un dispositivo para la alineación de tiempo de la amplitud;

- regulador de tensión;

- dispositivo de conversión.

unidad de accionamiento

Diagramas esquemáticos de dispositivos tales como detectores de defectos ultrasónicos tienen suficiente complejidad.

El principio de funcionamiento del dispositivo puede entenderse fácilmente si se lee con cuidado con su estructura. Cómo trabajar con un dispositivo tal como un detector de fallas por ultrasonido, la instrucción le dirá.

Los principales bloques de los dispositivos de muestra modernos funcionan según el principio siguiente:

- Un generador genera impulsos que suenan, genera vibraciones eléctricas que excitan las ondas ultrasónicas en el dispositivo de conversión.

- señales de ultrasonidos reflejada desde el defecto son recibidas por el mismo (o un diagrama de circuito combinado otra separada) transmisor. Las señales se transforman en impulsos eléctricos proporcionados a la entrada del amplificador.

- Ajuste de la ganancia de tiempo se rige por un reglamento momento de la sensibilidad del sistema (TCG).

- El aumento a la señal de valor deseado se introduce en el haz eléctrico y el defecto indicador de alarma automático (ASD).

- El dispositivo de sincronización asegura el correcto funcionamiento de toda la secuencia de tiempo de dispositivo áreas nodal simultáneamente con el inicio del generador de impulsos (o con cierto retraso predeterminado). Promueve para empezar indicador de haz de electrones base de tiempo.

- Scan permite distinguir los objetos de tiempo de llegada señales de reflexión que se encuentran a diferentes distancias del transmisor. Sincronizador también responsable de la gestión TCG bloques y SDA.

- Dispositivos dispositivo de medición del tiempo de la amplitud y la llegada del pulso reflejado rellenas. El esquema de su inclusión se realiza en diferentes variaciones. Dispositivo de medición procesa las señales recibidas desde el amplificador con el tiempo de propagación del dispositivo de sincronización, y da salida a los indicadores digitales para indicador de haz de electrones o una tabla separada.

Configuración del dispositivo

Ajuste del detector de grietas ultrasónico comienza con la instalación de generación estable en el dispositivo de conversión de voltaje. Al mismo tiempo, lleva a cabo una selección del R39 resistor. Luego la frecuencia de repetición deseado obtenido (120-150 cpm / s), una selección se lleva a la resistencia R2.

índice de amplitud de 70-80 pulsos / seg se alcanza V1 selección dynistor. Entonces emparejado condensadores C22 y C26, que los cambios de configuración de un límite con motores rotativos resistencias R30 y R35 y un monoestables impulsos de retardo multivibrador duración (10-25 microsegundos) y zonas controladas (7-45 microsegundos).

Comprobación de los dispositivos

Verificación del detector de grietas ultrasónico hecho de varias maneras:

- El primero se encuentra en la inclusión de un dispositivo de simulación de diagrama de circuito especial que emite la señal de prueba. La desventaja de este dispositivo es la interferencia con la circuitería del dispositivo y la imposibilidad de comprobar el bloque acústica.

- Conocido y el método llevado a cabo por simulación de señales de eco, su radiación en el patrón de configuración. Entonces, después de la recepción sólo se comprueba tracto electroacústica defecto. Allí se incluyen la emisión y recepción de partes de la unidad de dispositivo eléctrico que coinciden con los cables eléctricos que conectan la sonda y la sonda a la unidad. La desventaja de una prueba tal es el uso de sólo el método de defecto que tiene ondas ultrasónicas de onda continua y el procesamiento de señales basado en el efecto Doppler. Esta solución no es aceptable para el control de la mayoría de los modelos modernos de dispositivos distribuidos en todo el mundo.

- La verificación se lleva a cabo detector de grietas ultrasónico, y otros medios. Se basa en el hecho de que la unidad acústica está montada en una muestra mediante la aplicación de un líquido de ajuste para contactar con la superficie de la muestra. Esto proporciona un acoplamiento acústico entre el bloque de muestras y acústica. La unidad acústico emite ondas ultrasónicas en la muestra. Reflejada desde el reflector señales de eco interiores se reciben y se amplificó en la muestra. Es una selección temporal, que se alimenta al dispositivo indicador. Sobre la calidad de la unidad se juzga por el nivel de los indicadores de alarma. Para implementar este método se aplica un dispositivo de metal o de un vidrio orgánico con reflectores dispuestos en el interior. dispositivos similares utilizados por todos los fabricantes líderes a nivel mundial defecto.

Los modelos populares defecto

A partir de la amplia lista de dispositivos, son de alta calidad, se puede observar, los fabricantes de ultrasonido detector de fallas tales como OmniScan, Epoch, Sonic, fasorial. Y entre los dispositivos internos, debería prestar atención a la marca CA-2, CA-3, "teniendo", los dispositivos de la serie A1212. Son fiables.

dispositivos de la serie UD domésticos pueden atribuirse a lo universal, ya que no sólo tienen una amplia gama de medidas y capacidades técnicas, pero también pueden funcionar en varios modos dependiendo de las condiciones y objetivos específicos. Una amplia pantalla del indicador de la luz y el sonido más fácil trabajar con el dispositivo.

Extranjeras fabricantes de instrumentos de prueba de ultrasonidos producen diferentes configuraciones flexibles. Tienen un ligero tamaño robusto, pequeño. Esto no es sólo un defecto, un dispositivo universal para el trabajador ordinario.

Por ejemplo, los dispositivos OmniScan base que tiene un rico conjunto de funciones que constituyen una red en fase. Esto hace que sea posible ampliar las capacidades de medición y obtener un resultado preciso.

segmento de adaptaciones de ancho no debe dar lugar a la confusión del comprador. Después de las especificaciones de defectos ultrasónicos diferente y cada dispositivo tiene sus propias ventajas y eficazmente cuando se usa en ciertas circunstancias.

detector de grietas ultrasónico universal, un dispositivo con dimensiones pequeñas, el dispositivo que funciona a frecuencias más bajas, el dispositivo está equipado con una carcasa protectora – tan rica gama permite encontrar el dispositivo adecuado que puede controlar los elementos de los diferentes materiales.

Lo que debe buscar la hora de comprar?

En la compra de un vehículo, prestar atención a los siguientes indicadores:

- La portabilidad del dispositivo. El indicador se encenderá óptima peso del dispositivo. Si el dispositivo es compacto, entonces es doblemente bueno.

- La facilidad de uso. Los ajustes menos avanzados, más fácil es trabajar con el dispositivo.

- interfaz inteligible. Esto es muy importante, ya que a menudo no hay principiante entrenamiento especial en ella simplemente no lo entiendo. La interfaz realmente debería estar claro para evitar cualquier problema cuando se enciende una u otra opción.

- La presencia de la tarjeta de garantía y servicio. Tenga cuidado con los proveedores de equipos y proveedores.

- El dispositivo debe ser adecuado para el transductor piezoeléctrico producido en el extranjero. Lo mismo también es importante en la compra de dispositivos domésticos.

- La presencia de un claro manual de instrucciones, bien delineada.