El proceso de funcionamiento de las unidades técnicas, las máquinas y los grupos de elementos individuales del equipo se acompaña inevitablemente de desgaste. La acción mecánica mutua de las partes entre sí con diferentes grados de intensidad conduce a la abrasión de sus superficies ya la destrucción de la estructura interna. Además, este medio ambiente suele verse afectado por el medio ambiente en forma de erosión y cavitación. Como resultado, hay una pérdida en la capacidad de trabajo del equipo o al menos una disminución en el rendimiento. Las revisiones siguientes de la fricción del polvo y de los materiales antifriction le ayudarán a entender las maneras que reducen al mínimo la fricción no deseada. Tales materiales se recomiendan para el uso para el equipo industrial, y los aparatos electrodomésticos, así como para las herramientas de la construcción.

Diferencias en los materiales de fricción y antifricción

La consideración de estos materiales en un contexto se debe al hecho de que su función está relacionada con el rendimiento global de los mecanismos – el coeficiente de fricción. Pero si los elementos antifricción y los aditivos son responsables de bajar el valor dado, entonces los elementos friccionales, por el contrario, lo aumentan. En este caso, por ejemplo, las aleaciones de polvo con un coeficiente de fricción aumentado proporcionan resistencia al desgaste y resistencia mecánica del grupo de trabajo diana. Para conseguir tales cualidades, se introducen óxidos refractarios, carburos de boro, silicio, etc. en la composición de las materias primas de fricción, a diferencia de los elementos antifricción, los elementos de fricción representan a menudo órganos funcionales completos en mecanismos. Esto, en particular, puede ser frenos y acoplamientos.

Proporcionando tareas de fricción creciente, cumplen simultáneamente tareas técnicas específicas. Al mismo tiempo, tanto los materiales de fricción como los materiales antifricción se prueban minuciosamente antes de su uso. Las mismas aleaciones para frenos se someten a ensayos a escala real y de banco, durante los cuales se determina la conveniencia de su aplicación en la práctica. Los materiales de fricción más avanzados desde el punto de vista tecnológico de los polímeros se fabrican ahora mediante diferentes métodos. Por lo tanto, para los mecanismos del grupo de frenos, se utiliza la técnica de prensado: los moldes producen pastillas, placas y sectores. Los materiales de la cinta se producen por la técnica tejida, y revestimiento – por la rodadura.

Propiedades de los materiales antifricción

Las piezas con función antifricción deben cumplir con una amplia gama de requisitos que determinan su rendimiento básico. En primer lugar, el material debe ser compatible tanto con la parte de acoplamiento como con el medio de trabajo. En las condiciones de compatibilidad antes y después del rodaje, el material proporciona el grado necesario de reducción de la fricción. Aquí hay que señalar que la trabajabilidad como tal. Esta propiedad determina la capacidad del elemento para ajustar naturalmente la geometría de la superficie a la forma óptima que es adecuada para el sitio particular de operación. En otras palabras, una estructura adicional con microrugosidad se borra de la pieza, después de lo cual el rodaje garantizará las condiciones de trabajo con cargas mínimas.

La resistencia al desgaste es también una propiedad importante que poseen estos materiales. Los elementos antifricción deben tener una estructura que proporcione resistencia a diferentes tipos de desgaste. Al mismo tiempo, la pieza no debe ser excesivamente rígida y rígida, ya que en este caso aumenta el riesgo de agarre, lo que es indeseable para el material antifricción. Además, los tecnólogos distinguen tales propiedades, como la absorción de partículas sólidas. El hecho es que la fricción en diversos grados puede contribuir a la liberación de pequeños elementos – a menudo metálicos. A su vez, la superficie antifricción tiene la capacidad de "empujar" dichas partículas, eliminándolas del área de trabajo.

Materiales antifricción de metal

Los productos metálicos constituyen la gama más amplia de elementos del grupo antifricción. La mayor parte de ellos están orientados a la operación en el modo de fricción de líquido, es decir, en condiciones en las que los cojinetes están separados de los ejes por una delgada capa de aceite. Y aún así, cuando la unidad se detiene y arranca, inevitablemente surge el denominado régimen de fricción límite, en el que la película de aceite puede ser destruida bajo la influencia de altas temperaturas. Las piezas metálicas utilizadas en los grupos de cojinetes se pueden dividir en dos tipos: elementos con una estructura blanda y insertos sólidos y aleaciones con una base rígida y insertos suaves. Si hablamos del primer grupo, entonces como materiales antifricción se pueden utilizar babbitts, latón y aleaciones de bronce. Debido a su estructura blanda, se trabajan rápidamente y conservan las características de la película de aceite durante mucho tiempo. Por otro lado, las inclusiones de estado sólido causan una mayor resistencia al desgaste en contactos mecánicos con elementos adyacentes, por ejemplo, con el mismo eje.

Por babbits se entiende una aleación, cuya base forma plomo o estaño. También en aras de mejorar cualidades individuales, se pueden añadir aleaciones de aleación a la estructura. Entre las propiedades que pueden elevarse están la resistencia a la corrosión, la dureza, la dureza y la resistencia. El cambio en esta o aquella característica se determina por el uso de materiales de aleación. Por ejemplo, el babbit estándar contiene aproximadamente 80% de estaño o plomo, 10% de antimonio y el resto es cobre y cadmio.

Aleaciones de plomo como medio para minimizar la fricción

El nivel inicial de aleaciones antifricción son babbits de plomo. La accesibilidad de los precios determina las especificaciones del funcionamiento de este material – en las funciones operativas menos importantes. La base de plomo, en comparación con el estaño, proporciona babbitts con menos resistencia mecánica y menor protección contra la corrosión. Es cierto que, incluso en estas aleaciones, no se puede prescindir del estaño – su contenido puede llegar al 18%. Además, se añade un componente de cobre a la composición, lo que evita los procesos de segregación -la distribución desigual de diferentes metales en el volumen del producto.

Los materiales de plomo más simples con una propiedad antifricción se caracterizan por un alto grado de fragilidad, por lo que se utilizan en condiciones con cargas dinámicas reducidas. En particular, los rodamientos para las máquinas de vía, las locomotoras diesel y los elementos pesados de ingeniería constituyen el nicho objetivo en el que se utilizan dichos materiales. Las aleaciones antifricción con el uso de calcio pueden llamarse una modificación de las aleaciones de plomo. En este caso, se observan cualidades tales como alta densidad y baja conductividad térmica. La base también es plomo, pero en proporciones significativas también se complementa con inclusiones de sodio, calcio y antimonio. En cuanto a los puntos débiles de este material, incluye oxidizabilidad, por lo tanto en medios químicamente activos no se recomienda su uso.

Hablando en general de babbits, se puede afirmar que está lejos de ser la solución más efectiva para minimizar la fricción, pero en términos de la totalidad de las cualidades resulta beneficioso desde el punto de vista de la explotación. Estos son materiales cuyas propiedades antifricción pueden ser niveladas por una resistencia a la fatiga reducida, lo que empeora el rendimiento del elemento. Sin embargo, en algunos casos, la falta de resistencia se compensa con la inclusión de carcasas de acero o de hierro fundido en la estructura.

Características de aleaciones antifricción de bronce

Las propiedades físico-químicas del bronce se combinan orgánicamente con los requisitos para las aleaciones antifricción. Este metal, en particular, proporciona suficientes indicadores de presión específica, la capacidad de operar bajo cargas de choque, alta velocidad de rotación del cojinete, etc. Pero también la elección del bronce para estas u otras funciones dependerá de su marca. El mismo formato para el funcionamiento de los revestimientos bajo cargas de impacto es aceptable para la marca BrO30, pero no se recomienda para BRAJ. También hay diferencias en la clase de materiales de bronce por propiedades mecánicas. Este grupo de cualidades dependerá de la naturaleza de la interfaz con los ejes endurecidos y del uso del mu~nón, que puede tener endurecimiento adicional. De nuevo, no se puede hablar de la estructura monolítica de la aleación.

Artículos de bronce también pueden incluir estaño, latón, plomo. En este caso, si todos los metales listados pueden ser usados como base para babbitt, los materiales antifricción basados en cobre se usan muy raramente. En este caso, el componente de cobre a menudo actúa como el mismo aditivo con un coeficiente de 2-3%. Son óptimas las combinaciones de inclusiones de estaño-plomo. Proporcionan parámetros suficientes de la aleación como un componente antifricción, aunque pierden frente a otras composiciones con respecto a la resistencia mecánica. Los materiales de bronce combinados se utilizan en la fabricación de cojinetes monolíticos para motores eléctricos, turbinas, plantas compresoras y otras unidades que funcionan a alta presión y baja velocidad de deslizamiento.

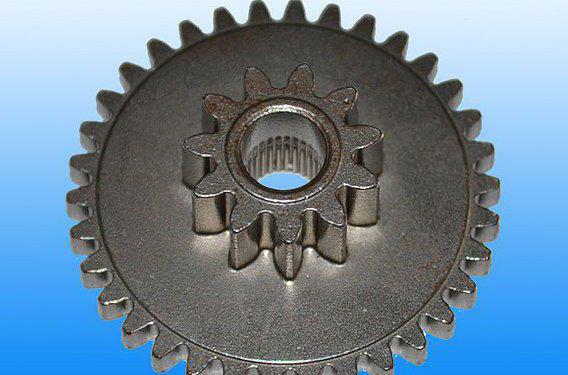

Materiales de fricción en polvo

Tales materiales se utilizan en las formulaciones destinadas a las unidades de transmisión y de frenado de vehículos de seguimiento, automóviles, máquinas herramienta, maquinaria de construcción, etc. Los productos acabados basados en componentes de polvo se fabrican en forma de revestimientos, discos y almohadillas del sector. Al mismo tiempo, las materias primas para el tipo antifricción de aleaciones en polvo se forman por la misma nomenclatura que en el caso de componentes de fricción, a menudo hierro y cobre, pero hay otras combinaciones.

Por ejemplo, los materiales de bronce de aluminio y de estaño, que incluyen grafito y plomo, son eficaces en condiciones de fricción a una velocidad de deslizamiento de partes del orden de 50 m / s. Por cierto, cuando los cojinetes operan a una velocidad de 5 m / s, los productos metálicos en polvo pueden ser reemplazados con materias primas plásticas de metal. Esto ya es un compuesto antifricción con una estructura de trabajo flexible y una resistencia reducida. Los más ventajosos en términos de uso en condiciones de altas cargas son los materiales de hierro y cobre. Como aditivos, se utiliza grafito, óxido de silicio o bario. El trabajo de estos elementos es posible a una presión de 300 MPa y una velocidad de deslizamiento de hasta 60 m / s.

Materiales antifricción en polvo

De materias primas en polvo se producen y productos antifricción. Se caracterizan por una alta resistencia al desgaste, un coeficiente de rozamiento reducido y la capacidad de correr rápidamente al eje. Además, los materiales en polvo antifricción tienen una serie de ventajas sobre las aleaciones que minimizan la fricción. Baste decir que los índices de su resistencia al desgaste son en promedio más altos que los de los mismos babbitts. La estructura porosa formada por metales en polvo permite una impregnación eficaz con lubricantes.

Los fabricantes tienen la capacidad de formar productos finales en diferentes formas. Éstas pueden ser piezas de marco o de matriz con cavidades intermedias llenas de otras materias primas suavizadas. Y, por el contrario, en algunas esferas se requieren más materiales antifricción en polvo con una estructura de piel suave. En los panales especiales, se proporcionan inclusiones sólidas de diferentes niveles de dispersión. Esta cualidad es de gran importancia precisamente desde el punto de vista de la posibilidad de regular los parámetros que determinan la intensidad de la fricción de las partes.

Materiales poliméricos antifricción

Las materias primas poliméricas modernas permiten obtener nuevas cualidades técnicas y operativas para las partes que reducen la fricción. Como base, se pueden usar aleaciones compuestas y polvos metal-plástico. Una de las principales propiedades distintivas de estos materiales es la capacidad de distribuir uniformemente los aditivos en toda la estructura, que en el futuro llevará a cabo la función de lubricación sólida. En la lista de dichas sustancias se observan grafitos, sulfuros, plásticos y otros compuestos. Las propiedades de trabajo de los materiales poliméricos y antifricción convergen en gran medida a un nivel básico sin el uso de modificadores: se trata de un pequeño coeficiente de fricción, resistencia a los medios químicos activos y la posibilidad de funcionamiento en un medio acuático. Si hablamos de cualidades únicas, entonces los polímeros pueden realizar sus tareas incluso sin refuerzo con grasa especial.

Aplicación de materiales para la protección contra la fricción

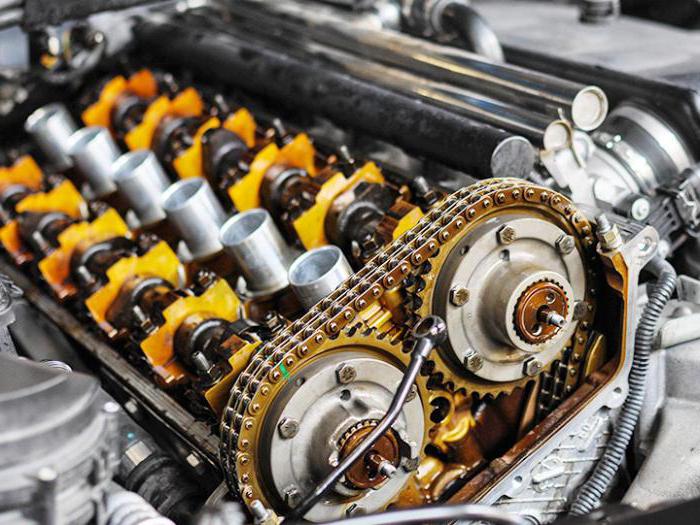

La mayoría de los elementos antifricción se calculan inicialmente para uso en grupos de cojinetes. Entre ellas están las piezas diseñadas para aumentar la resistencia al desgaste, y los componentes que mejoran el deslizamiento. En la construcción de máquinas y máquinas herramienta, estos productos se utilizan en la fabricación de motores, pistones, conjuntos de enganche, turbinas, etc. Aquí, la base de los consumibles son los materiales antifricción de cojinetes deslizantes que se introducen en la estructura de los equipos fijos y estacionarios.

La industria de la construcción también no hace sin función antifricción. Con la ayuda de tales detalles, se refuerzan las estructuras de ingeniería, las estructuras de montaje y los materiales de mampostería. En la construcción de ferrocarriles se utilizan para el montaje de elementos estructurales de material rodante. También es común el uso de materiales antifricción sobre una base polimérica, que encuentran su lugar, por ejemplo, como una estructura de conexión de poleas, engranajes, engranajes de correa, etc.

Conclusión

El problema de reducir la fricción sólo a primera vista puede parecer secundario ya menudo innecesario. La mejora de los fluidos lubricantes realmente permite deshacerse de algunos mecanismos de elementos técnicos auxiliares que reducen el desgaste del grupo de trabajo principal. La transición del Babbit clásico al lubricante de alto rendimiento modificado puede denominarse materiales poliméricos antifricción, caracterizados por una estructura más suave y versatilidad en términos de condiciones de trabajo. Sin embargo, el trabajo de piezas metálicas a alta presión y impacto físico requiere todavía la inclusión de revestimientos de antifricción sólidos. Y esta clase de materiales no sólo no es una cosa del pasado, sino que también se desarrolla debido a la mejora de las características de resistencia, dureza y estabilidad mecánica.